Was ist eine akustische Analysesoftware?

Eine akustische Analysesoftware ist eine Software, die das Verständnis akustischer Phänomene unterstützt, indem sie die grundlegenden Eigenschaften des Schalls, wie Schallausbreitung, Reflexion, Absorption und Interferenz, analysiert und die für das Auge unsichtbaren Eigenschaften des Schalls visualisiert.

Eine akustische Analysesoftware ist eine Software, die das Verständnis akustischer Phänomene unterstützt, indem sie die grundlegenden Eigenschaften des Schalls, wie Schallausbreitung, Reflexion, Absorption und Interferenz, analysiert und die für das Auge unsichtbaren Eigenschaften des Schalls visualisiert.

Insbesondere die akustische Analyse mit Hilfe der Finite-Elemente-Methode ermöglicht, wie die Strukturanalyse, eine Analyse in einem frühen Stadium des Entwurfs und eine frühzeitige Rückmeldung an den Entwurf, wodurch eine Nachbesserung desselben aufgrund von akustischen Mängeln vermieden wird.

Weitere Analysemethoden sind die Differenz- und die Randelementmethode.

Anwendungen von akustischen Analysesoftwares

Die schalltechnische Analyse gewinnt zunehmend an Bedeutung, z. B. für die Analyse des Geräuschpegels von Schienenfahrzeugen, des abgestrahlten Schalls von Automotoren und des Auspuffgeräuschs.

Im Bereich der Lärmbekämpfung ist es notwendig zu analysieren, wie gut der Schall durch schalldämmende Konstruktionen und schallabsorbierende Materialien abgeschirmt und absorbiert werden kann.

Darüber hinaus gibt es zahlreiche schalltechnische Anwendungen, wie z. B. die akustischen Eigenschaften von Car-Audio-Geräten, um die Ausbreitung des Schalls und die akustische Leistung zu bewerten oder die Untersuchung der Klangqualität großer Räume wie z. B. von Konzertsälen, in denen eine Handhabung bis zu hohen Frequenzen erforderlich ist.

In den letzten Jahren wurde auch eine akustische Analysesoftware eingeführt, die einen Schritt über die übliche akustische Analyse hinausgeht, wie z.B. das Ablesen von Emotionen aus der akustischen Analyse menschlicher Stimmen oder die quantitative Bewertung der Qualität eines Meetings.

Funktionsweise der akustischen Analysesoftware

Was die Analyseprinzipien betrifft, so ist die Grundlage die Wellengleichung. Vor allem bei Analysen, bei denen die Ausbreitung des Schalls im Raum wichtig ist, muss die dreidimensionale Wellengleichung gelöst werden, was oft nicht einfach ist, so dass in der Regel ein Löser verwendet wird, der den Analyseraum diskret modelliert. Die Finite-Elemente-Methode mit wohldefinierten Randbedingungen oder die so genannte Randelemente-Methode ist ein typisches Mittel zur Analyse.

Die vom menschlichen Ohr wahrnehmbaren Schallfrequenzen liegen im Bereich von 20 Hz bis 20 000 Hz, wobei Töne mit niedrigeren Frequenzen tendenziell schwerer zu hören sind, was als menschliche Höreigenschaft bekannt ist. Bei Geräuschen von Automotoren während der Beschleunigung oder von Düsenflugzeugen wird ein Korrekturfaktor angewandt, um den Signalpegel (dB) für die Frequenz des Geräuschs entsprechend dieser Hörcharakteristik zu korrigieren und die Analyse wird entsprechend der Art und Weise durchgeführt, wie der Mensch vor Ort Schall wahrnimmt.

Der Aufbau des Netzes (die Größe der einzelnen Elemente in der Analyse) ist bei der Finite-Elemente-Analyse sehr wichtig und die Wellenlänge λ ist umgekehrt proportional zur Frequenz f, so dass die Wellenlänge bzw. die Netzgröße so gewählt werden muss, dass die Frequenz der akustischen Analyse berücksichtigt wird. Bei der Methode der unendlichen Randelemente muss die Größe des Netzes (Skala der Elemente) aufgrund der Einschränkungen des Analysealgorithmus weniger als 1/4 der Wellenlänge der Analysefrequenz betragen.

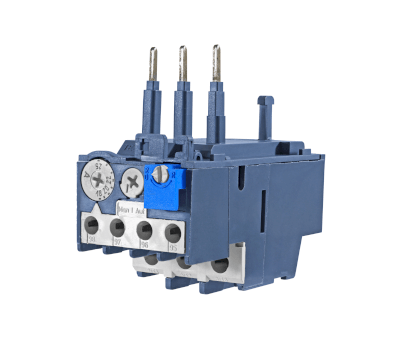

Ein Überstromrelais ist eine mechanische Vorrichtung zur Erkennung von Überströmen in einem Stromnetz.

Ein Überstromrelais ist eine mechanische Vorrichtung zur Erkennung von Überströmen in einem Stromnetz. Ein Axialventilator ist ein Ventilatortyp, der zur Kühlung von Geräten verwendet wird. Die Luft strömt an der Vorderseite der rotierenden Flügel (Propeller) ein und an der Rückseite wieder aus. Da der Luftstrom entlang der Rotationsachse verläuft, wird er als Axialventilator bezeichnet. Es gibt verschiedene Arten von Ventilatoren, aber der Luftstrom entlang der Rotationsachse ist das, was den Axialventilator von anderen Ventilatoren unterscheidet.

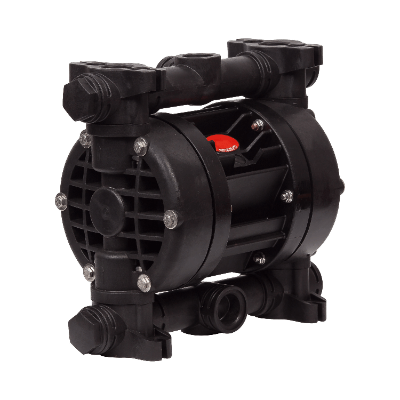

Ein Axialventilator ist ein Ventilatortyp, der zur Kühlung von Geräten verwendet wird. Die Luft strömt an der Vorderseite der rotierenden Flügel (Propeller) ein und an der Rückseite wieder aus. Da der Luftstrom entlang der Rotationsachse verläuft, wird er als Axialventilator bezeichnet. Es gibt verschiedene Arten von Ventilatoren, aber der Luftstrom entlang der Rotationsachse ist das, was den Axialventilator von anderen Ventilatoren unterscheidet. Eine kompakte Vakuumpumpe ist eine kleine Pumpe, die Luft aus einem versiegelten Behälter absaugt, um im Inneren des Behälters ein Vakuum zu erzeugen.

Eine kompakte Vakuumpumpe ist eine kleine Pumpe, die Luft aus einem versiegelten Behälter absaugt, um im Inneren des Behälters ein Vakuum zu erzeugen.

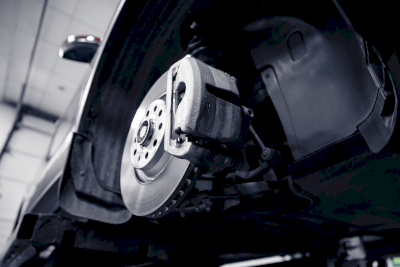

Als hydraulische Scheibenbremsen bezeichnet man ein Bremssystem für Fahrzeuge und Flugzeuge, das mit Reibungskraft arbeitet.

Als hydraulische Scheibenbremsen bezeichnet man ein Bremssystem für Fahrzeuge und Flugzeuge, das mit Reibungskraft arbeitet. Einreihige Rillenkugellager sind die typischste Konstruktion unter den Lagern. Zwischen dem Innen- und dem Außenring sind mehrere Kugeln angeordnet, die bei der Abrollbewegung jeweils einen konstanten Abstand einhalten.

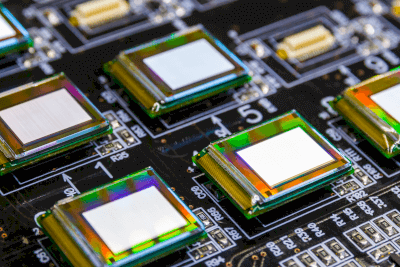

Einreihige Rillenkugellager sind die typischste Konstruktion unter den Lagern. Zwischen dem Innen- und dem Außenring sind mehrere Kugeln angeordnet, die bei der Abrollbewegung jeweils einen konstanten Abstand einhalten. Mikrobildschirme sind sehr kleine Displays mit einer Diagonale von weniger als 0,25 Zoll. Sie basieren auf einer hohen Auflösung, in der Regel 1280 x 720 Pixel oder mehr. Zu den Displaytypen gehören Flüssigkristallanzeigen (LCD), organische Leuchtdioden (OLED) und digitale Lichtverarbeitung (DLP). OLEDs sind derzeit der Mainstream, der Markt wächst von Jahr zu Jahr, und die Technologie der Miniaturisierung von Pixeln auf Mikroebene ermöglicht höhere Auflösungen. Die Hauptvorteile von OLEDs sind ihre geringe Größe und ihr niedriges Profil, und es gibt hohe Erwartungen für die Entwicklung zukünftiger Anwendungen.

Mikrobildschirme sind sehr kleine Displays mit einer Diagonale von weniger als 0,25 Zoll. Sie basieren auf einer hohen Auflösung, in der Regel 1280 x 720 Pixel oder mehr. Zu den Displaytypen gehören Flüssigkristallanzeigen (LCD), organische Leuchtdioden (OLED) und digitale Lichtverarbeitung (DLP). OLEDs sind derzeit der Mainstream, der Markt wächst von Jahr zu Jahr, und die Technologie der Miniaturisierung von Pixeln auf Mikroebene ermöglicht höhere Auflösungen. Die Hauptvorteile von OLEDs sind ihre geringe Größe und ihr niedriges Profil, und es gibt hohe Erwartungen für die Entwicklung zukünftiger Anwendungen. Videoschnittstellen bezeichnen die Schnittstelle zwischen einem Gerät, das Videosignale ausgibt, und einem Gerät, das diese Signale empfängt und anzeigt.

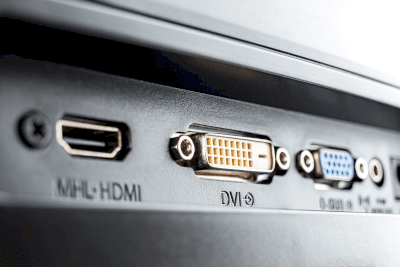

Videoschnittstellen bezeichnen die Schnittstelle zwischen einem Gerät, das Videosignale ausgibt, und einem Gerät, das diese Signale empfängt und anzeigt.