¿Qué es una Impresora de Inyección de Tinta Industrial?

Las impresoras industriales de inyección de tinta operan según un principio similar al de las impresoras de inyección de tinta para uso doméstico, depositando tinta en forma de puntos.

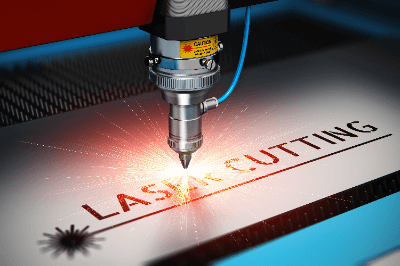

A diferencia de las impresoras de inyección de tinta utilizadas en hogares, estas impresoras industriales están diseñadas para aplicaciones específicas. Mientras que las impresoras de consumo se utilizan principalmente para imprimir texto y fotografías en papel, las impresoras industriales de inyección de tinta tienen la capacidad de imprimir información crucial del producto, como códigos de barras y fechas límite, en una variedad de materiales, no limitados solo al papel.

Además, algunas impresoras industriales de inyección de tinta ofrecen la capacidad de imprimir diseños en superficies como CD y botellas, ampliando su utilidad en diversas industrias.

Usos de las Impresoras de Inyección de Tinta Industrial

Las impresoras de inyección de tinta industrial se utilizan en la industria gráfica para producir carteles y rótulos, y en la industria manufacturera para producir alimentos, productos farmacéuticos y productos industriales. También son útiles en la industria de la confección, por ejemplo, donde la impresión se realiza durante la producción de prendas.

Una característica de esta tecnología es que puede imprimir en soportes de grabación fabricados con materiales en los que no se puede imprimir con impresoras de inyección de tinta de consumo. Por ejemplo, puede imprimir en soportes de grabación como vidrio, resina, caucho, metal, cartón, madera y tela.

La impresión puede realizarse en soportes de grabación de distintos tamaños, desde soportes de grabación pequeños, como componentes electrónicos, hasta soportes de grabación grandes, como carteles. También puede utilizarse para soportes de grabación tridimensionales con superficies curvas y soportes de grabación con superficies irregulares.

Principio de las Impresoras de Inyección de Tinta Industrial

Las impresoras de inyección de tinta industrial pueden dividirse en los métodos de impresión gota a gota (DOD) y de impresión de inyección de tinta continua (CIJ).

1. El Método DOD

El método DOD es un método de impresión en el que la cantidad necesaria de tinta se dispensa cuando es necesario. Los métodos DOD se dividen en métodos piezoeléctricos y térmicos, además del método de válvula solenoide.

Método Piezoeléctrico

Los métodos piezoeléctricos utilizan el fenómeno de electrostricción de los elementos piezoeléctricos instalados en los inyectores para producir gotas de tinta. Las ventajas del método piezoeléctrico incluyen la capacidad de controlar con precisión la cantidad de tinta expulsada controlando el voltaje del elemento piezoeléctrico y la gran durabilidad del cabezal, ya que no se aplica calor.

Por otro lado, las desventajas son que la estructura del cabezal tiende a ser compleja porque se requiere un elemento piezoeléctrico para cada boquilla y que las boquillas se obstruyen fácilmente cuando se introducen burbujas de aire.

Método Térmico

En el método térmico, la tinta se calienta para generar burbujas de aire, que empujan la tinta hacia fuera y provocan su caída. Las ventajas del método térmico incluyen una estructura sencilla, que facilita la reducción de tamaño y el aumento de la resolución de impresión.

Por otro lado, las desventajas son que tiende a producirse una degradación térmica de la tinta, la vida útil del cabezal es corta debido a los efectos del calor y los inyectores se obstruyen fácilmente debido al secado de la tinta.

Método de Válvula Solenoide

En el método de la electroválvula, la electroválvula se abre momentáneamente mientras se aplica presión a la tinta mediante una bomba, etc., y la tinta cae. La ventaja del método de la electroválvula es que la presurización permite que la tinta recorra una gran distancia.

Por otro lado, la desventaja es que las partículas de tinta tienden a ser más grandes y la calidad de impresión más áspera.

2. Método CIJ

El método CIJ es un método de impresión en el que la tinta presurizada circula por la impresora y es expulsada por los inyectores en el momento adecuado. La tinta volátil se expulsa por una sola boquilla; el método CIJ permite utilizar tinta volátil con excelentes propiedades de secado porque la tinta circula constantemente.

Estructura de las Impresoras de Inyección de Tinta Industrial

1. Método DOD

La impresora principal está equipada con un cabezal que expulsa la tinta, un carro en el que está montado el cabezal, un mecanismo que mueve el carro en la dirección principal de barrido y un mecanismo que mueve el soporte de grabación en la dirección de subbarrido. Durante la impresión, el carro se desplaza en la dirección de exploración principal y el soporte de grabación se desplaza alternativamente en la dirección de subescaneado.

2. Método CIJ

El sistema está equipado con un cabezal que se fija al dispositivo de transporte del soporte de grabación. Imprime en el soporte de grabación transportado por el dispositivo de transporte.