Qu’est-ce qu’un biofiltre ?

Les biofiltres sont des filtres utilisés pour le traitement de l’eau et des odeurs, comme le traitement des eaux usées.

Ils sont utilisés pour le traitement de l’eau et des odeurs, mais leur construction et leur principe diffèrent en fonction de l’application.

Utilisations des biofiltres

Les biofiltres sont utilisés pour le traitement de l’eau et des odeurs.

1. Les biofiltres pour le traitement de l’eau

Les biofiltres sont utilisés pour le traitement de l’eau. Les principales applications sont le traitement des eaux usées domestiques et industrielles et des eaux usées provenant de l’agriculture et de l’élevage.

Ils sont donc installés dans les installations de filtration des eaux usées. On les retrouve également dans les bassins aquatiques. Ils conviennent également comme filtres pour les piscicultures et les réservoirs d’eau domestiques.

2. Les biofiltres pour le traitement des odeurs

Les biofiltres sont également utilisés pour le traitement des odeurs. Ils sont utilisés, par exemple, pour éliminer les odeurs causées par le bétail dans les élevages de porcs.

Principe des biofiltres

Les biofiltres diffèrent dans leur construction et leur principe en fonction de leur application.

1. Biofiltres pour le traitement des eaux troubles

Les biofiltres pour le traitement des eaux troubles sont utilisés pour traiter les eaux turbides causées par des travaux de construction, etc. Il s’agit de filtres de filtration des eaux turbides utilisant des fibres de coco naturelles et d’autres matériaux. Ils se caractérisent par le fait qu’ils peuvent être utilisés comme base végétale et qu’ils se décomposent naturellement après leur installation. Les biofiltres purifient les eaux usées et les odeurs en les introduisant dans une couche de filtration contenant des micro-organismes.

2. Biofiltres pour le traitement des eaux usées

Les biofiltres utilisés dans les stations d’épuration sont constitués d’une fine pellicule de micro-organismes maintenue à la surface du matériau de garnissage qui compose le filtre et dans les interstices entre les matériaux de garnissage. Les eaux usées sont filtrées et traitées à l’aide de ce système, connu sous le nom de méthode des boues activées par membrane biologique.

Par rapport à la méthode des boues activées, couramment utilisée pour traiter les eaux usées domestiques et industrielles, le taux d’élimination de la DBO par unité de volume de l’équipement est plus élevé. L’équipement est donc plus petit et plus résistant aux fluctuations de température, ce qui facilite notamment son entretien et sa gestion.

3. Biofiltres aquatiques

Les biofiltres aquatiques sont souvent utilisés dans les fermes piscicoles. Ces biofiltres sont fabriqués à partir de matériaux calcinés poreux tels que le verre. Les biofiltres poreux sont utilisés dans de nombreuses piscicultures.

Le matériau filtrant poreux est un excellent substrat sur lequel les micro-organismes peuvent se fixer, et les bactéries réductrices de nitrates et les bactéries dénitrifiantes dotées de propriétés nitrifiantes se multiplient, oxydant l’ammoniac et préservant la qualité de l’eau.

4. Biofiltres pour le traitement des odeurs

Les biofiltres pour le traitement des odeurs comprennent des filtres fabriqués à partir de coques de palme ou de copeaux de bois auxquels on a ajouté de la matière organique. Le système désodorise les odeurs en faisant passer l’air contenant les odeurs à travers ces filtres tout en pulvérisant de l’eau.

Un autre type de biofiltre pour le traitement des odeurs utilise la méthode de désodorisation par le sol. La partie du sol qui sert de filtre se compose d’une couche de pierre concassée contenant de grosses particules, d’une couche de sable et d’une couche de sol contenant des micro-organismes.

Les gaz odorants sont introduits dans la partie inférieure de la couche de sol par une soufflerie et passent lentement de la couche de pierre concassée à travers les couches de sable et de sol, où les micro-organismes décomposent les substances odorantes en substances inodores. Si le sol risque de s’assécher, on l’arrose à l’aide de gicleurs pour éviter que les micro-organismes ne meurent.

5. Biofiltres pour aquarium

L’un des biofiltres les plus familiers dans notre vie quotidienne est le filtre de fond d’aquarium. Ces filtres de fond se concentrent sur la filtration biologique. Lors de l’utilisation d’un filtre de fond, l’essentiel est de savoir comment faire fonctionner la fonction de biofiltration.

Il y a trois points à prendre en compte pour que la fonction de filtration biologique fonctionne :

- Le média filtrant doit être capable d’héberger des bactéries

- L’environnement doit être bien oxygéné

- Le débit de l’eau doit être important

Pour installer un biofiltre d’aquarium, il faut d’abord raccorder un tube d’air au filtre de fond et le placer au fond de l’aquarium. L’installation est complétée par l’épandage de gravier ou d’un autre matériau de fond sur le filtre.

L’eau passe à travers le sable de fond du filtre de fond à l’aide d’une pompe à air ou d’un dispositif similaire, ce qui permet aux bactéries de se fixer dans le sable de fond, qui est alors utilisé comme média filtrant.

Autres informations sur les biofiltres

Points à noter concernant les filtres de fond

Les points suivants doivent être pris en compte lors de l’utilisation d’un filtre de fond :

1. Il y a une limite à la quantité de matériau de fond qui peut être utilisé

Le sable fin et les grains tomberont dans le filtre de fond et entraveront la circulation de l’eau. Les litières contenant beaucoup de nutriments ne conviennent pas non plus, car les nutriments se diffusent dans l’aquarium.

2. Incompatibilité avec les plantes d’aquarium

Dans un filtre de fond, les matières fécales et autres débris s’accumulent également sur le lit de fond, qui doit être nettoyé régulièrement, car la saleté sur le lit de fond affecte l’efficacité de la fonction de filtration. L’utilisation de plantes aquatiques enracinées n’est pas appropriée, car elles obstruent non seulement le flux d’eau dans le filtre, mais rendent également le lit de fond difficile à nettoyer.

Un luminomètre numérique est un instrument de mesure qui mesure et quantifie la luminosité de la lumière telle qu’elle est perçue par la vision humaine.

Un luminomètre numérique est un instrument de mesure qui mesure et quantifie la luminosité de la lumière telle qu’elle est perçue par la vision humaine. Les vérins à vis sont des vérins qui utilisent un pas de vis.

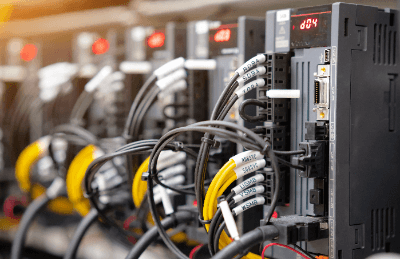

Les vérins à vis sont des vérins qui utilisent un pas de vis. Les servocommandes sont des dispositifs de contrôle qui réalisent une commande d’entraînement à grande vitesse et à haute précision de diverses machines industrielles.

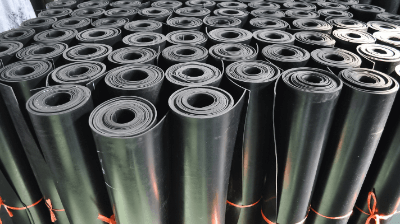

Les servocommandes sont des dispositifs de contrôle qui réalisent une commande d’entraînement à grande vitesse et à haute précision de diverses machines industrielles. Les rouleaux en caoutchouc sont des barres dont l’âme est faite par exemple de métal ou de plastique, et polie, recouverte de caoutchouc ou d’un autre matériau élastique.

Les rouleaux en caoutchouc sont des barres dont l’âme est faite par exemple de métal ou de plastique, et polie, recouverte de caoutchouc ou d’un autre matériau élastique.