Was ist Kunststoffpaletten?

Die Rolle

In Lagern sieht man häufig Gabelstapler, die Lasten auf Plattformen transportieren.

Die Plattform, auf der die Ladung transportiert wird, wird als Ladefläche oder Palette bezeichnet und kann aus Holz oder Kunststoff bestehen, wobei Kunststoffpaletten aus Kunststoff hergestellt werden. Kunststoffpaletten werden für den Transport, die Logistik und die Lagerung verwendet und dienen auch als Unterlage und zum Schutz der Ladung während der Lagerung.

Form von Kunststoffpaletten

Kunststoffpaletten haben eine sägezahnartige Form.

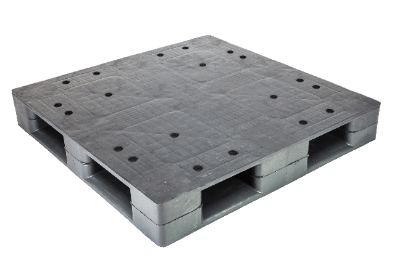

Wie in Abb. 1 dargestellt, dienen die Durchgangslöcher in der Seite senkrecht zur Ladefläche der plattenförmigen Platte, auf der die Ladung geladen wird, zum Einsetzen und Anheben der Gabelstaplerzangen.

Es gibt zwei Arten von Ladungsträgern: Typen mit nur einer Ladefläche auf der Oberseite, wie in Abb. 1 dargestellt, die nur auf einer Seite verwendet werden können, und Typen mit der oberen und unteren Fläche als Ladefläche A und Ladefläche B, wie in Abb. 2 und 3 dargestellt, die auf beiden Seiten verwendet werden können.

Außerdem gibt es Typen mit Durchgangslöchern in zwei Richtungen zum Einsetzen von Gabelstaplerbacken, wie in Abb. 1 und Abb. 2 und Abb. 3 dargestellt, und Typen mit Durchgangslöchern orthogonal zu diesen Durchgangslöchern und in vier Richtungen. Es ist sehr nützlich, wenn die Form des Durchgangslochs mit einem Gabelstapler kompatibel ist oder wenn ein Verfolgungs- und Erkennungsetikett, wie z. B. ein RFID-Tag, im Inneren der Palette angebracht werden kann.

Größe von Kunststoffpaletten

Die gängigste Größe von Kunststoffpaletten ist Typ 11, bestehend aus 1100 mm x 1100 mm großen Quadraten, Typ 14 besteht aus 1400 mm x 1100 mm großen Rechtecken, wobei auch kleinere Paletten unter 1000 mm und größere Größen über 2000 mm erhältlich sind.

Vor- und Nachteile von Kunststoffpaletten in Bezug auf die Haltbarkeit

Kunststoffpaletten werden mit Holzpaletten verglichen, aber während Holzpaletten aufgrund der Feuchtigkeitsaufnahme korrosionsanfällig sind, nehmen Kunststoffpaletten keine Feuchtigkeit auf, was die Korrosion verringert und sie haltbarer macht als Holzpaletten. Sie sind auch deshalb haltbarer, weil sie nicht wie Holzpaletten von Schädlingen und Bakterien befallen werden.

Da die lasttragende Oberfläche von Kunststoffpaletten jedoch integral geformt ist, ist es nicht möglich, nur den beschädigten Teil der Palette zu ersetzen und zu reparieren, wie es bei Holzpaletten der Fall ist.

Vorteile von Kunststoffpaletten in Bezug auf ihre Auswirkungen auf die Ladung

Der Vorteil von Kunststoffpaletten besteht darin, dass sie keine Risse bekommen und das Holz auf der Ladefläche nicht “rostet”, wie es bei Holzpaletten der Fall ist, so dass der Boden der geladenen Ladung weniger beschädigt werden kann.

Ein weiterer großer Vorteil ist, dass Holzpaletten Gerüche absorbieren, während Kunststoffpaletten keine Gerüche absorbieren und daher keine Gerüche an die geladene Ladung weitergeben. Daher eignen sie sich für den Transport von Waren, bei denen eine Geruchsübertragung problematisch ist.

Weitere Vorteile von Kunststoffpaletten

Aufgrund ihres geringen Gewichts haben Kunststoffpaletten auch den Vorteil, dass sie den Arbeitsaufwand und die Belastung während des Transports verringern und so die Arbeitsumgebung verbessern.

Während Holzpaletten bei der Entsorgung nicht wiederverwertet werden können und als Abfall entsorgt werden, haben Kunststoffpaletten den Vorteil, dass sie bei der Entsorgung zerkleinert und granuliert und als Kunststoffpaletten wiederverwertet werden können. Dies ist ein Punkt, der aus Sicht der Ökologie und des SGDS heutzutage sehr geschätzt wird.

Schlussfolgerung

Neben Holzpaletten sind Kunststoffpaletten weit verbreitet, haben aber den Nachteil, dass die Anschaffungskosten höher sind als bei Holzpaletten.

Wenn man jedoch bedenkt, dass Kunststoffpaletten haltbarer sind als Holzpaletten, dass sie geeignet sind, die Qualität der beförderten Waren zu erhalten, dass sie das Arbeitsumfeld verbessern, weil sie leicht sind, und dass sie recycelbar sind und daher aus ökologischer und SDGS-Perspektive vorzuziehen sind, warum sollten Sie dann nicht Kunststoffpaletten in Ihrem Unternehmen einführen? Warum sollten Sie es nicht in Ihrem Unternehmen versuchen?

Sinterkarbid ist der Oberbegriff für Verbundlegierungen, die durch Hinzufügen von Eisenmetallen zu Metallen der Gruppen 4-6 des Periodensystems hergestellt werden.

Sinterkarbid ist der Oberbegriff für Verbundlegierungen, die durch Hinzufügen von Eisenmetallen zu Metallen der Gruppen 4-6 des Periodensystems hergestellt werden. Ein Infrarot-Spektralphotometer (IR) ist ein Analysegerät, das eine Probe mit Infrarotstrahlung bestrahlt und die transmittierte und reflektierte Strahlung erfasst.

Ein Infrarot-Spektralphotometer (IR) ist ein Analysegerät, das eine Probe mit Infrarotstrahlung bestrahlt und die transmittierte und reflektierte Strahlung erfasst. Infrarot-Kameras sind Kameras, die das Erscheinungsbild von Objekten in Abwesenheit von Licht durch die Erkennung von Infrarotstrahlung erkennen können. Aufgrund ihrer Fähigkeit, im Dunkeln zu arbeiten, werden sie in der Thermografie und in verschiedenen Anwendungen eingesetzt. Infrarotstrahlung ist Licht mit einer langen Wellenlänge, das in Abhängigkeit von der Temperatur ausgesendet wird, und die Temperatur des empfangenen Bereichs steigt mit der Stärke der Infrarotstrahlung. Anhand der durch dieses Infrarotlicht verursachten Temperaturveränderungen kann das Aussehen von Objekten in dem zu fotografierenden oder zu erfassenden Bereich erkannt werden.

Infrarot-Kameras sind Kameras, die das Erscheinungsbild von Objekten in Abwesenheit von Licht durch die Erkennung von Infrarotstrahlung erkennen können. Aufgrund ihrer Fähigkeit, im Dunkeln zu arbeiten, werden sie in der Thermografie und in verschiedenen Anwendungen eingesetzt. Infrarotstrahlung ist Licht mit einer langen Wellenlänge, das in Abhängigkeit von der Temperatur ausgesendet wird, und die Temperatur des empfangenen Bereichs steigt mit der Stärke der Infrarotstrahlung. Anhand der durch dieses Infrarotlicht verursachten Temperaturveränderungen kann das Aussehen von Objekten in dem zu fotografierenden oder zu erfassenden Bereich erkannt werden. Ein Massenspektrometer (MS) ist ein Gerät, das Moleküle in einer Probe ionisiert und das Masse-Ladungs-Verhältnis (m/z) der erzeugten Ionen nachweist und identifiziert.

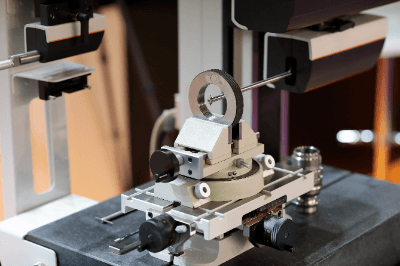

Ein Massenspektrometer (MS) ist ein Gerät, das Moleküle in einer Probe ionisiert und das Masse-Ladungs-Verhältnis (m/z) der erzeugten Ionen nachweist und identifiziert. Ein Oberflächenrauhigkeitsmessgerät ist ein Messgerät, mit dem der Zustand mikroskopischer Unregelmäßigkeiten auf der Oberfläche eines Werkstücks numerisch bewertet werden kann.

Ein Oberflächenrauhigkeitsmessgerät ist ein Messgerät, mit dem der Zustand mikroskopischer Unregelmäßigkeiten auf der Oberfläche eines Werkstücks numerisch bewertet werden kann.