Was ist eine Rundschleifmaschinen?

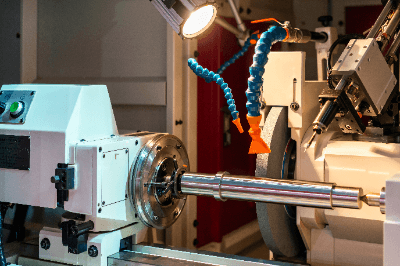

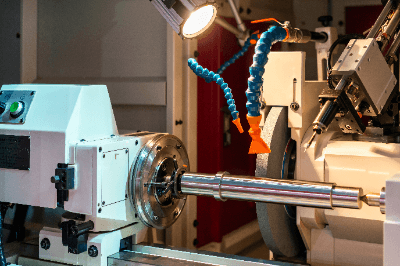

Rundschleifmaschinen sind Werkzeugmaschinen, die den Außendurchmesser von zylindrischen Werkstücken mit einer rotierenden Schleifscheibe schleifen.

Rundschleifmaschinen sind Werkzeugmaschinen, die den Außendurchmesser von zylindrischen Werkstücken mit einer rotierenden Schleifscheibe schleifen.

Der Grundaufbau besteht aus einem Schleifspindelstock, der über einen Gleitmechanismus mit Kugelumlaufspindeln und Servomotoren auf dem Bett hin und her gleitet. In Links-Rechts-Richtung befindet sich ein Tisch, der sich in jede beliebige Position hin- und herbewegen kann.

Das Werkstück wird durch den Spindelkopf am linken Ende des Tisches und den Zentrierkopf am rechten Ende mittig gelagert und gedreht. Der Schleifkopf bewegt sich vorwärts und das Werkstück wird von der rotierenden Schleifscheibe geschliffen.

Die Hauptanwendung von Rundschleifmaschinen ist die Präzisionsbearbeitung der Außenflächen von zylindrischen Wellen.

Einsatzgebiete von Rundschleifmaschinen

Rundschleifmaschinen werden hauptsächlich für die Bearbeitung von zylindrischen, abgestuften und konischen Wellen von Maschinenteilen, Automobilteilen, elektronischen Teilen usw. mit Schleifscheiben eingesetzt. Sie zeichnen sich dadurch aus, dass sie die Außenflächen zylindrischer Werkstücke schleifen, indem sie das Werkstück an beiden Enden mit Spitzen unterstützen.

Der Vorteil von Rundschleifmaschinen besteht darin, dass sie eine hohe Bearbeitungsgenauigkeit aufweisen. Da beide Zentren abgestützt sind, werden sie außerdem nicht durch Rillen oder andere Bearbeitungsbereiche im Außendurchmesser oder durch eine nicht optimale Rundheit oder Zylindrizität beeinträchtigt.

Ein Nachteil von Rundschleifmaschinen ist, dass das Abnehmen und Anbringen von Produkten Zeit erfordert. Spitzenlose Schleifmaschinen sind daher für die Massenproduktion besser geeignet. Rundschleifmaschinen eignen sich für die Kleinserien- und Mehrproduktfertigung und werden häufig für Werkstücke eingesetzt, die komplexe Formen und hohe Präzision erfordern.

Einige Universalschleifmaschinen verfügen über einen Schwenktisch, auf dem Schleifkopf und Werkstück fixiert sind, und können neben dem Rundschleifen auch Innenschleifen, Kegelschleifen und Stirnflächenschleifen durchführen.

Prinzip der Rundschleifmaschinen

Bei Rundschleifmaschinen werden im Wesentlichen drei Schleifverfahren unterschieden.

1. Traversenschleifen

Das Querschleifen ist eine Schleifmethode, bei der der Tisch von einer Seite zur anderen bewegt wird und die Schleifscheibe zugeführt wird. Durch die Bewegung des Werkstücks können lange zylindrische Gegenstände im Verhältnis zur Scheibenbreite geschliffen werden.

Außerdem wird durch das Hin- und Herschleifen die Oberflächenrauhigkeit verbessert. Normalerweise wird die Schleifscheibenspindel bei jeder Umdrehung des Tisches und jeder Rückfahrt um einen festen Betrag zugestellt.

2. Einstechschleifen

Das Einstechschleifen ist ein Schleifverfahren, bei dem der Tisch in die Schleifposition gefahren wird und dann die Schleifscheibe in das Werkstück eintaucht. Der Tisch wird während des Schleifens nicht bewegt.

Der Schleifbereich hängt von der Scheibenbreite ab, aber die Schleifkraft lässt sich leicht übertragen und das Schleifen kann effizient durchgeführt werden.

3. Schrägschleifen

Das Schrägschleifen ist ein Schleifverfahren, bei dem die Schleifscheibenspindel schräg zum Tisch eingestellt ist und aus einer schrägen Position in das Werkstück schneidet. Es ist möglich, den Außendurchmesser zylindrischer Formen, wie z. B. Stufen, und die Stirnflächen rechtwinklig zu beiden Zentren gleichzeitig zu schleifen.

Wie bei allen Schleifverfahren üblich, wird nach der Zustellung für eine gewisse Zeit ein Freischleifen durchgeführt, bei dem Schleifscheibe und Werkstück ohne Zustellung im Nullabstand geschliffen werden. Dies verbessert die Genauigkeit, z. B. die Oberflächenrauheit und die Rundheit.

Weitere Informationen über Rundschleifmaschinen

1. Unterschiede zwischen Rundschleifmaschinen und Drehbänken

Wie Rundschleifmaschinen werden auch Drehmaschinen bei der Bearbeitung von zylindrischen Außendurchmessern eingesetzt. Drehbänke bearbeiten das Werkstück, indem sie ein feststehendes Schneidwerkzeug in Kontakt mit ihm bringen, während es sich dreht. Im Gegensatz dazu besteht der Hauptunterschied zwischen Rundschleifmaschinen und Drehmaschinen darin, dass sich das Werkstück dreht, während sich die Schleifscheibe ebenfalls mit hoher Geschwindigkeit dreht und von der Schleifscheibe gegen das Werkstück gedrückt wird.

Die Menge an Arbeit, die auf einmal bearbeitet werden kann, ist ebenfalls unterschiedlich, wobei Drehbänke mehr Arbeit beim Schruppen schneiden, was bedeutet, dass der Schruppvorgang früher abgeschlossen werden kann. Rundschleifmaschinen hingegen können weniger zerspanen als Drehmaschinen, wodurch sie beim Schruppen weniger effizient sind und der Verschleiß der Schleifscheibe zunimmt.

Bei der Bearbeitung harter Werkstoffe wie gehärtetem Stahl oder hochfestem Stahl können die Spitzen der Klingen von Drehbänken der Härte des Metalls nicht standhalten und werden schnell abgenutzt oder brechen aus. Ein weiteres Problem ist, dass keine gute Oberflächenrauheit und Maßgenauigkeit erreicht werden kann. Schleifmaschinen können auch die härtesten Werkstücke bearbeiten und eignen sich daher für die Endbearbeitung nach dem Härten.

2. Genauigkeit von Rundschleifmaschinen

Schleifscheiben bestehen aus drei Elementen – Schleifkörner, Bindemittel und Poren -, die zu kleinen Schneiden werden und das Werkstück allmählich abtrennen, was eine Bearbeitung mit extrem hoher Präzision ermöglicht. Schleifmaschinen sind in der Lage, mit einer Genauigkeit von 1 µm zu arbeiten.

Rundschleifmaschinen sind auch glatter und sehr gut in Bezug auf die Oberflächenrauheit, und sie sind extrem genau in Bezug auf die Rundheit, was eine Präzisionsbearbeitung ermöglicht. Dieselbe Schleifmaschine ist auch präziser als eine spitzenlose Schleifmaschine, bei der eine Zentrierung nicht erforderlich ist, da das Material fest eingespannt ist.

Je dünner oder länger jedoch das Werkstück ist, desto leichter wird das Material durch die Druckkraft beim Einspannen ausgelenkt. Die Durchbiegung wirkt sich erheblich auf die Rundheit und die Maßgenauigkeit aus. Um lange Werkstoffe mit hoher Genauigkeit bearbeiten zu können, ist es daher notwendig, die Durchbiegung mit einem Planlaufanschlag zu kontrollieren und das Material individuell zu bearbeiten.

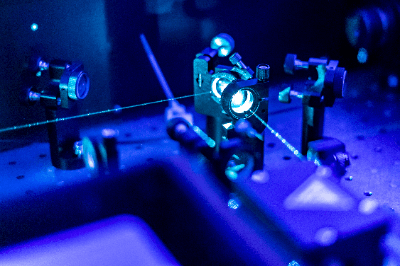

Ein Laser-Spiegel ist ein Material, das Laserlicht reflektiert. Sie werden in verschiedenen Laserquellen verwendet. Er besteht aus einem Glassubstrat, das mit einem Metall oder einem dielektrischen Film beschichtet ist, der je nach Art der Beschichtung unterschiedliche Eigenschaften aufweist. Sie kann als Filter fungieren und nur Licht einer bestimmten Wellenlänge reflektieren. Sie können auch entsprechend der Wellenlänge, der Leistung und der Anwendung des Lasers in der Laserquelle gestaltet werden. In der Laserbearbeitung werden sie für verschiedene Anwendungen eingesetzt und in eine Vielzahl von Produkten eingebaut.

Ein Laser-Spiegel ist ein Material, das Laserlicht reflektiert. Sie werden in verschiedenen Laserquellen verwendet. Er besteht aus einem Glassubstrat, das mit einem Metall oder einem dielektrischen Film beschichtet ist, der je nach Art der Beschichtung unterschiedliche Eigenschaften aufweist. Sie kann als Filter fungieren und nur Licht einer bestimmten Wellenlänge reflektieren. Sie können auch entsprechend der Wellenlänge, der Leistung und der Anwendung des Lasers in der Laserquelle gestaltet werden. In der Laserbearbeitung werden sie für verschiedene Anwendungen eingesetzt und in eine Vielzahl von Produkten eingebaut. Rundschleifmaschinen sind Werkzeugmaschinen, die den Außendurchmesser von zylindrischen Werkstücken mit einer rotierenden Schleifscheibe schleifen.

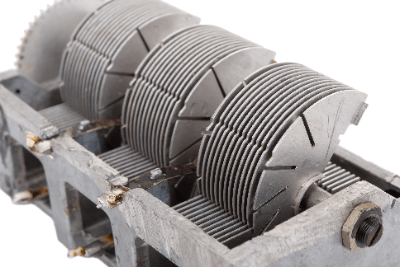

Rundschleifmaschinen sind Werkzeugmaschinen, die den Außendurchmesser von zylindrischen Werkstücken mit einer rotierenden Schleifscheibe schleifen. Ein variabler Kondensator ist ein Kondensator mit einer Struktur, die es ermöglicht, seine Kapazität zu verändern.

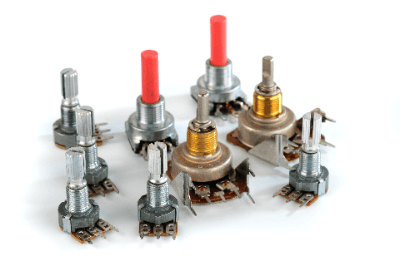

Ein variabler Kondensator ist ein Kondensator mit einer Struktur, die es ermöglicht, seine Kapazität zu verändern. Ein variabler Widerstand ist ein Widerstand, dessen Widerstandswert frei variiert werden kann.

Ein variabler Widerstand ist ein Widerstand, dessen Widerstandswert frei variiert werden kann.