合金工具鋼とは

合金工具鋼とは、炭素工具鋼 (鉄に炭素、ケイ素、マンガンを含む材料) にタングステン、クロム、モリブデン、バナジウムなどの元素を加えて特性を向上させた金属です。

合金工具鋼は、広く使われている炭素工具鋼と比べて硬度が高く、耐衝撃性、耐熱性、焼入れ性などが強化されており、精密な加工を求められる工具や金型、自動車部品などの分野で利用されています。熱処理によって材料特性を変えられるため、製品ごとに最適な硬度や強度を持たせることも可能です。

合金工具鋼の使用用途

合金工具鋼は高い硬度と耐久性を持ち、特に高温環境に晒されたり、部品同士が摺動したりする部品に適しています。主に切削工具、金型、工作機械、自動車用部品、航空機部品などに活用されています。

1. 切削工具

ドリル、エンドミル、旋盤バイト、丸ノコなどの切削工具は、主要な用途の1つです。金属や硬質素材を精密に加工するためには、硬くて摩耗に強い素材が必要です。合金工具鋼を採用することで、ツールの寿命を延ばし、安定した加工精度を保てます。

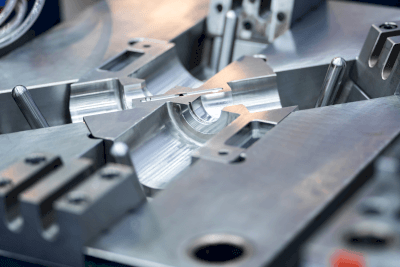

2. 金型

使用用途の1つとして、プラスチック成形や金属鍛造に使う金型も挙げられます。金型は繰り返し使用されるため、耐摩耗性や寸法安定性が重要です。合金工具鋼を採用することで、長期間にわたり安定した製品を生産でき、生産効率の向上にも寄与します。

3. 工作機械

刃物や駆動部品など、摩耗や衝撃が加わる部品も活用先の1つです。強度が高く、外力で壊れにくい合金工具鋼を採用することで、機械の寿命が延び、メンテナンス費用の削減が可能です。

4. 自動車部品

合金工具鋼はエンジン部品やギア、シャシー部品など、高温や摩耗が生じる環境で使われる部品に適用されています。例えば、カムシャフトやターボチャージャーの羽根に使用されることが多く、劣化しやすい環境でも良好なパフォーマンスを発揮できます。

5. 航空機部品

燃料系パイプや操縦系統部品など、高い強度と耐熱性が求められる航空機部品にも欠かせません。航空機は極限環境下で使用されるため、優れた耐久性を持つ合金工具鋼が適しています。

合金工具鋼の性質

合金工具鋼の主な特性は、以下のとおりです。

- 高硬度:炭素鋼よりも硬く、切削ツールや金型の材料として適している

- 耐摩耗性:摩擦や摩耗に強く、長期間の使用が可能

- 耐熱性:高温環境でも変形や軟化が起こりにくい

- 耐食性:腐食しにくく、過酷な環境でも性能を維持できる

- 耐疲労性:繰り返しの負荷に強く、長期間使用しても破損しにくい

合金工具鋼の種類

日本産業規格 (JIS G4404) では、用途に応じて以下の4つに分類されています。

1. 切削工具鋼用

切削工具鋼用は、高速切削に適した高硬度の鋼材であり、焼入れ硬度や耐摩耗性が高いことが特長です。代表的な材料にはSKS11、SKS2、SKS21があり、合計で8種類が存在します。

2. 耐衝撃工具鋼用

衝撃や振動が加わる環境に適した耐衝撃工具鋼用は、たがねやポンチなどに使用されます。JIS規格で定められている種類は4つです。

3. 冷間金型用

冷間金型用は、常温環境下で高い寸法精度と耐摩耗性を維持する金型向けの材料です。合計で10種類がJIS規格で定められており、代表例にはSKD1やSKD2が挙げられます。

4. 熱間金型用

熱間金型用は、高温加工に耐え、熱亀裂の発生を抑制する特性を持つ品種です。代表的な材料にはSKD61やSKD62があり、JIS規格には10個書かれています。

合金工具鋼の選び方

合金工具鋼を選ぶ際は、使用目的に応じて様々な項目を考慮することが必要です。想定する使用状況や要求仕様を満たした種類を選択することで、加工精度の向上や部品寿命の延長を実現し、製造プロセスの最適化が可能となります。

1. 切削加工条件

切削速度や対象材料、冷却方法などの加工条件は、合金工具鋼の選択に重要な要素です。例えば、高速で材料を切削する場合は、耐熱性の高い合金工具鋼が求められます。加工対象が超硬合金であれば、精密に加工するためには高硬度の合金工具鋼が必要です。想定される切削加工条件を確認し、適切な合金工具鋼を選ぶことが大切です。

2. 必要な性能

合金工具鋼は種類によって様々な特長を持つため、目的に応じて必要な性能の合金工具鋼を選ぶ必要があります。硬度、耐食性、耐疲労性、加工性、熱処理性能などの特性から、必要な項目をピックアップし、適切なものを選びます。

3. 材料の形状と大きさ

用途に応じた形状 (丸棒、角材、板材など) と寸法を選択することも、適切な合金工具鋼の選定には欠かせません。

4. コスト

品質の良い合金工具鋼は価格が高くなる場合があるため、コストパフォーマンスを考慮し、最適な材料の選択が求められます。