パイプ曲げ加工とは

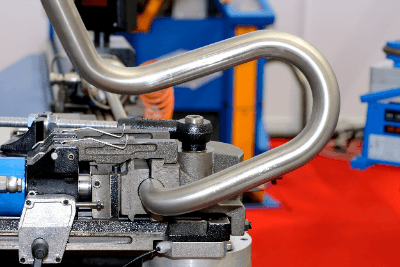

パイプ曲げ加工とは、専用の加工機「ベンダー」を使って金属製のパイプを曲げ、部品を作り出す技術のことです。

銅、アルミ、鉄、ステンレスなど、多種多様な金属素材を用いて、用途に応じた加工が行えます。主に、自動車産業や建設業界で使用される部品や配管部品の製造に欠かせない技術です。近年では、ホームセンターで手軽に「ベンダー」が購入できるようになり、個人でもパイプ曲げ加工を楽しめます。

パイプ曲げ加工によって、軽量化や強度向上を図った製品を作ることができます。環境に配慮したエコな製品開発にも寄与しており、今後もパイプ曲げ加工技術はさらなる進化を遂げ、あらゆる分野でその価値を高めていくと期待されています。

パイプ曲げ加工の使用用途

パイプ曲げ加工の使用用途は多岐にわたり、機器の配管や自動車のマフラー、パイプ椅子の足など、さまざまな製品に活用されています。一般的な金属材料としては、「アルミ」「銅」「鉄」「ステンレス」が挙げられます。その他にも、チタンや真鍮などの特殊な金属も加工が可能です。

また、パイプの断面形状は円形だけでなく、角形や楕円形などさまざまな形状に対応しています。ただし、パイプの形状や素材によっては加工できる範囲に制限があります。そのため、各用途に合った最適な組み合わせを検討することが重要です。

パイプ曲げ加工の原理

パイプ曲げ加工の原理の重要な要素としては、以下のものが挙げられます。これらの要素は、後に示す代表的な曲げ形状全てにおいて共通です。

1. 引張応力

曲げた部分の外側に引っ張る方向で発生する応力です。これにより、パイプの外側は板厚が減少し、場合によっては少し凹んでしまうこともあります。

2. 圧縮応力

引張応力とは逆に、内側に潰す方向で発生する応力です。これにより、内側にシワが発生してしまうこともあります。

3. 内側曲げR

パイプを曲げる際の内側の曲げ半径のことです。これを小さくしようとすると、「①の引張応力が大きくなり外側が割れる」「②の圧縮応力により内側にシワが発生する」可能性があります。特にアルミなどの軟らかい素材ではシワが発生しやすいため、注意が必要です。

4. 最小曲げR

パイプが割れない範囲での最も小さい内側曲げRの値を指します。この値よりも小さな半径で曲げ加工を行おうとすると、割れが発生してしまいます。

素材や板厚、形状などによって差があるため、加工検討時には注意が必要です。焼きなまし材を使用することで、割れを防止するという対策方法も存在します。

パイプ曲げ加工の種類

パイプ曲げ加工には、への字曲げ、L型曲げ、レ型曲げ、U型曲げ、コ型曲げ、Z型曲げの曲げがあります。さまざまな曲げ加工を組み合わせるとともに、曲げ加工を行った複数の部品を溶接などで繋ぎ合わせることにより、希望の形状を実現可能です。

個人でも加工はできますが、精度の良い加工や極端に太いもしくは細いパイプなどの個人加工には限界があります。その際は、用途に応じて専門的なメーカーに依頼します。

1. への字曲げ

90°未満の角度で、「へ」の字の様に曲げる方法です。

2. L型曲げ

「L」のように直角に曲げる方法です。この加工では、曲げ加工を行った時の角度よりも少し角度が戻る方向へ開いてしまう「スプリングバック」という現象に注意が必要です。特に、アルミは弾性変形が大きいため、他金属よりも余計に大きく曲げる必要があります。

3. レ型曲げ

「レ」の字のように直角よりも狭い角度(95°~175°程度)で曲げる方法です。ものによっては、「V字曲げ」と呼ばれることもあります。

4. U型曲げ

「U」の字のように180°曲げる方法です。この加工では、先に両側の曲げ始めの部分を曲げてから中央部分を曲げます。こうすることで金型との接触を防ぐことができ、左右対称に作りやすいというメリットがあります。

5. コ型曲げ

「コ」の字のように曲げる方法です。前述のL型曲げを二回行います。L型曲げを2回行う分、L型曲げよりも正確に角度を出すのが難しい加工になります。

6. Z型曲げ

「Z」の字のように曲げる方法です。完全な「Z」のように斜め線でなくともZ型に曲げると言います。