成型機とは

成型機としては金型を使ったプラスチックの成形機(射出成型機)が有名ですが、それ以外にも圧力をかけて形状をつくるプレス成型や空気圧で形状を作るブロー成型、簡易型を使った成型(ロストワックスなど)があります。

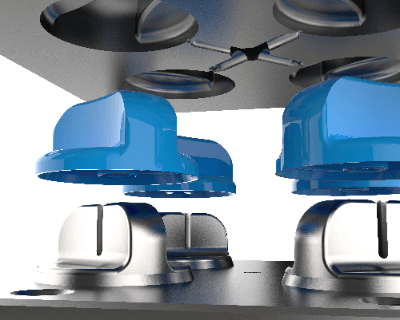

プラスチック以外にも金属を成型することも可能で、アルミニウムや亜鉛を成型するダイカスト成型では自動で成型できることもあり量産時にコストダウンできることが多いです。

成型機の使用用途

成型機は型にあわせて材料を成型するために使用されます。

年間生産量が多い、もしくはロットが大きい場合に成形機が活用されることが多いです。成形機を使うことで単価を下げることができるため、100円ショップで売られているプラスチック製品のほとんどは成形機を用いて製作されています。また、複雑な形状でも容易に製作できるので要求が厳しくなっている意匠部品にも使用されています。

金属のアルミニウムの成型であるアルミダイカスト部品は自動車のエンジン部や計測機器の内蔵物、トビラなどで多く使用されています。

成型機の原理

成型機の一つである量産用成型機は金型などを頑丈にするため数百万円~数千万円と大変高価です。そのため金型を償却するために十分な数量を生産する必要があります。また、形状変更で金型を変更する場合は金型を成型機から外して加工するための工数がかかるため最低でも数十万円は必要です。このような課題に対応するため、金型を分割しておいて必要な部位だけを取り出して修正する方法もあります。この手法では修正期間の短縮だけでなく、修正費用も抑えられます。

数量は多くないが形状が複雑で切削加工は難しいものを安く作りたい場合は簡易型成形機を使用します。この装置は数個から数十個しか生産ができませんが型を安価にできるメリットがあります。また、マスターを製作することで簡易型を複数個作ることも可能です。

最近では板金加工でプレス成型とよばれる圧力を用いた成型方法も増えています。形状に制限はありますが安価に量産ができるだけでなく、形状変更にも比較的柔軟に対応することができます。たとえば成型の一つである絞り加工などはこれまで溶接工程が必要とされ、高価だった部品のコストダウンと製品の形状安定性を向上させています。