予知保全とは

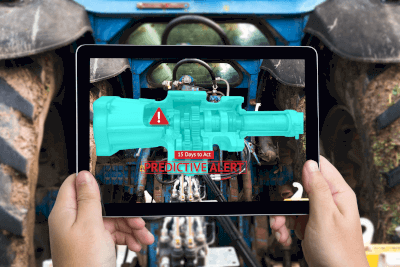

予知保全とは、設備の状態を継続的に監視、計測することで設備や部品の劣化を早期に検出し、故障する前に設備の部品交換や修理を行うことです。

似た用語として予防保全という保全方法もありますが、予防保全は部品が劣化していなくても定期的に交換、メンテナンスを行う方法で余分なコストが発生するのに対して、予知保全は部品の劣化を早期に検出して交換、メンテナンスを行う方法なので余分なコストが発生しにくい特徴があります。

熟練作業者の引退、コスト削減の要請などから製造業へのデジタル・トランスフォーメーション(DX)活用が盛んに行われており、異常を早期に検知する予知保全の導入が進められています。またAI、機械学習を活用したシステムの導入によって一つ一つの部品の予知保全のみならず設備全体の予知保全も進められています。

予知保全と予防保全の違い

予知保全とは設備の状態を継続的に監視、計測することで故障、異常が発生する前に設備劣化を検知して設備の部品交換や修理を行うことです。「予知保全」「状態基準保全(Condition Based Maintenance)」「状態監視保全」とも言われます。

予知保全と似て非なる用語として「予防保全」という用語もあります。予防保全は各部品の交換頻度を予め定め、故障していなくても定期的に部品交換を行うことです。一方、予知保全は部品の交換頻度は定めず、機器の状態をモニタリングして劣化を検知した際に随時メンテナンスを行います。

予知保全は機器を連続的に計測、監視するシステムが必要であり、システムの実装が費用、工数面で課題となりますが、定期的な部品交換、メンテナンスのコストは抑えられます。一方で予防保全は故障していない部品も定期的に交換するというコストは発生しますが、交換頻度を定めるだけなので現場への導入が容易であるというメリットがあります。

予知保全と機械学習、AI

予知保全は前述の通り、設備を継続的に計測、監視して部品の劣化が検知されたときに部品の交換を行う保全方法です。ここで「どのような状態を劣化と認識するか」という課題に対して最近は機械学習やAIが使われるようになりました。

機械学習やAIを用いることで過去に蓄積した大量の計測データを用いて、コンピュータに「正常な状態」と「劣化した状態」の計測結果を学習させることができます。AIに正常値と異常値を学習させることで今後測定した結果に対してもコンピュータが正常か異常かを判断することが可能となり、従来は作業者の感覚で判断していることも多かった異常の検知を再現性高く実施することが可能となりました。

予知保全の事例

熟練作業者の引退や機器・装置の複雑化、設備維持のコスト削減などの背景から、製造業へのデジタル・トランスフォーメーション(DX)の活用が増えており、様々な業界で予防保全から予知保全への切り替えも進められています。ここでは具体的な予知保全の事例について紹介します。

振動センサーによる予知保全

予知保全の方法の一つとして、工場設備に振動センサーを取り付けて計測を行うというものがあります。ベアリングやモーター、ポンプなど各種装置にセンサーを取り付けることで異常振動を検知、装置や部品の劣化を検知することができます。

また化学工場や引火物を取り扱う工場でも使用することができる防爆対応の振動センサーがあるほか、食品や飲料の製造ラインに接続できる振動センサーも販売されています。

機械設備の予知保全

一つ一つの設備について予知保全するのではなく、生産設備全体に対して予知保全のシステムを導入して各設備の計測データを一元管理、見える化することで解析しやすい形式にして予知保全を行うことも進められています。システムによっては過去の計測データや故障、異常データを学習させることも可能で、従来は熟練作業者の勘と経験でしか見つけられなかった異常も検知できるようになっています。