Was ist Ultraschall-Schneiden?

Ultraschall-Schneiden ist ein Verfahren zum Schneiden von Werkstücken durch die Anwendung von Ultraschallschwingungen auf ein Schneidwerkzeug, z. B. eine Klinge.

Das Auftreten von Graten, Spänen und Rissen wird stark reduziert, die Bildung von Veränderungsschichten und der Verzug bei der Bearbeitung wird verringert und die Bearbeitungsgenauigkeit wird verbessert. Darüber hinaus kann die Bearbeitungszeit verkürzt und die Lebensdauer des Werkzeugs aufgrund des geringeren Bearbeitungswiderstands verlängert werden.

Der Einsatz von Ultraschallwellen erleichtert das Schneiden von Kunststoffprodukten, Gummiprodukten, Vliesstoffen, Verbundwerkstoffen aus diesen geschichteten Materialien und Lebensmitteln wie Kuchen, die mit herkömmlichen Schneidwerkzeugen nur schwer zu schneiden sind.

Anwendungen des Ultraschall-Schneidens

Ultraschall-Schneiden eignet sich zum Schneiden von harten Metallen und Keramiken sowie von Kuchen, die leicht ihre Form verlieren. Es schneidet schwer zu schneidende Kohlenstofffasern, glättet und poliert Formen und schneidet sogar ultrafeine Muster auf Leiterplatten.

Die hochfrequenten Schwingungen des Ultraschalls lassen sich zum schonenden und hochpräzisen Schneiden nutzen. Er ist daher ideal zum Schneiden von harten, spröden Materialien wie Keramik, Glas und Schmuck. Da keine Wärme erzeugt wird und saubere Querschnitte erzielt werden können, eignet sich das Verfahren auch zum Schneiden von Kunststoffen.

Ultraschall-Schneiden kann auch zum Schneiden von feinen elektrischen Kontakten verwendet werden, z. B. in Leiterplatten, Batterien und Stromversorgungsgeräten. Darüber hinaus wird erwartet, dass das Ultraschall-Schneiden bei Lithium-Ionen-Batterien zum Einsatz kommen wird.

In der Lebensmittelindustrie kann das Ultraschallschneiden in Form eines Lebensmittelschneidegeräts zum Schneiden von Kuchen und anderen Süßwaren verwendet werden, bei denen der Verlust von Schimmelpilzen ein Problem darstellt. Die Ultraschallvibrationen der feinen Klingenbewegungen erzeugen eine saubere Schnittfläche.

Funktionsweise des Ultraschall-Schneidens

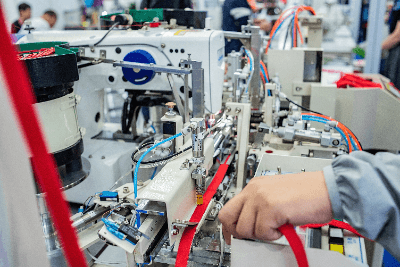

Die Hauptanwendung für das Ultraschall-Schneiden ist das Schneiden von Verpackungs-, Vlies- und Folienmaterialien. Ultraschall-Schneidegeräte, die mit hohen Geschwindigkeiten vibrieren, verhindern das Anhaften von Lebensmitteln, Gummi und Folienmaterialien und tragen so zu einer schnelleren Verarbeitung, weniger Produktmaterial und einem geringeren Energieverbrauch bei.

Ultraschall-Schneidegeräte werden als Ultraschall-Schneidemaschinen bezeichnet und bestehen aus einem Oszillator und einem Schallwandler. Der Oszillator sendet ein Ultraschallsignal von 15.000-40.000 Hz aus, während der Wandler Ultraschallschwingungen auf das Werkstück überträgt. Der Oszillator ist in der Regel mit einer konstanten Amplitudenfunktion ausgestattet, um stets eine gleichbleibende Schärfe zu gewährleisten.

Wenn ein Ultraschallsignal vom Oszillator an ein piezoelektrisches Element aus Keramik gegeben wird, dehnt sich das piezoelektrische Element aus und zieht sich zusammen, wodurch Ultraschallschwingungen erzeugt werden. Ein Klingenwerkzeug wird an dem Oszillator befestigt und die Ultraschallschwingungen der Klinge schneiden das Werkstück. Die Klinge, die an der Spitze als Horn bezeichnet wird, dient dazu, die Schwingungen effizient zu verstärken. Es sind kontinuierliche Schwingungen von etwa 100 µ bei beiden Amplituden möglich.

Gegenstände haben eine Eigenfrequenz und wenn eine äußere Kraft synchron zu dieser Frequenz aufgebracht wird, führt schon eine kleine äußere Kraft zu einer großen Schwingung. Dies ist die Resonanz. Ultraschallschneidegeräte nutzen die Resonanz, um die Schneidkante in starke Schwingungen zu versetzen.

Weitere Informationen zum Ultraschall-Schneiden

1. Wie man ein Ultraschall-Schneidegerät auswählt

Es gibt eine Vielzahl von Ultraschallschneidegeräte, die je nach Anwendung ausgewählt werden sollten. Lebensmittelschneidegeräte beispielsweise können weiches Brot und Kuchen schneiden, ohne dass sie ihre Form verlieren und die kreisförmigen Klingen ermöglichen ein kontinuierliches Schneiden. Weitere nützliche Funktionen, die sicherstellen, dass der Schnitt immer gleich ist, sind Oszillatoren mit einer konstanten Amplitude.

Es gibt zwei Möglichkeiten, Lebensmittel zu schneiden: mit oszillierender Kraft durch Ziehen der Klinge oder mit Schlagkraft, wie beim Herunterschwingen und Schlagen. Die Schwingungsmethode wird verwendet, wenn die Klinge messerförmig ist, während die Schlagmethode verwendet wird, wenn die Klinge guillotinenförmig ist.

Bei der Auswahl eines kleinen handgeführten Ultraschallschneidegeräts sind vier Faktoren ausschlaggebend: Erstens, ob es sich um ein preiswertes und handliches Gerät für den Hobbygebrauch oder um ein teures und leistungsfähiges Gerät für den industriellen Einsatz handelt; zweitens, ob sich der Schalter am Schwingerkörper, am Schallkopf oder am Fußpedal befindet; drittens, ob es mit einer TAF-Schaltung (automatische Einstellfunktion) ausgestattet ist; viertens, ob eine Klinge im Lieferumfang enthalten ist oder ob Ersatzklingen leicht erhältlich sind.

2. Vorteile des Ultraschall-Schneidens

Verbesserte Bearbeitungsgenauigkeit

Selbst flexible Werkstücke wie z. B. Plattenmaterial können aufgrund der geringen Verformung mit hoher Präzision bearbeitet werden.

Reduktion von Spänen, Graten und Rissen

Da das Schneiden mit winzigen Vibrationen erfolgt, entstehen weniger Späne und Grate, was ein Vorteil ist.

Geringerer Bearbeitungswiderstand

Der verringerte Bearbeitungswiderstand reduziert die durch die Bearbeitung bedingten Veränderungen und Beanspruchungen und verlängert so die Lebensdauer der Werkzeuge.

Geringere Bearbeitungszeit

Ultraschallwellen haben eine höhere Frequenz, was zu schnelleren Bearbeitungsgeschwindigkeiten führt.

Äußerst saubere Schnittflächen

Da die Bearbeitung mit einer geringen Amplitude erfolgt, können glatte Schnittflächen erzielt werden.

Geringere Fehlerquote

Mit kleinen Wiederholungen des Bearbeitungsvolumens kann ein stabiler Schnitt erzielt werden.

Ideal zum Schneiden von Lebensmitteln

Es gibt keine Lebensmittelrückstände oder Späne, die bei rotierenden Messern usw. ein Problem darstellen können und das Verfahren ist hygienisch einwandfrei.