What Is an AMS Test?

AMS test, also known as the Ames test, is an examination that assesses whether a chemical substance can induce mutations in genes (mutagenicity) using bacteria.

Uses of AMS Test

The Ames test (mutagenicity test) is conducted to detect the mutagenic properties of chemical substances. It is commonly employed in safety evaluations during the development of new pharmaceuticals and pesticides, assessing their safety. Additionally, when there is a concern that a chemical substance may cause health hazards in the environment, the Ames test is used for its evaluation.

Due to regulations such as the Industrial Safety and Health Act, Pharmaceutical Affairs Law, and the Pesticide Control Law, the implementation of genotoxicity tests, including the AMS test, is mandatory for assessing the safety of chemical substances that may pose harmful effects to human health or the environment.

Principle of AMS Test

1. Principle

The principle of the AMS test involves using bacteria that have been genetically modified to be incapable of synthesizing amino acids, thus making them dependent on externally supplied histidine. Chemical substances are added to the medium in which the bacteria reproduce, and a genetic mutation test is performed to detect bacteria that have undergone spontaneous mutations. Chemical substances with higher mutagenicity are known to induce more mutations.

As many carcinogens are mutagenic, the strength of their mutagenic effects can be used to assess their carcinogenic potential. The size and formation of bacterial colonies are examined to determine the mutagenic properties of the sample.

2. Test Method

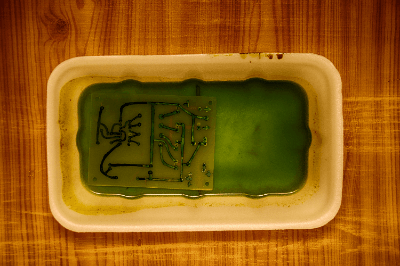

Specifically, strains of Salmonella typhimurium with a histidine requirement are used. These strains are mutants that cannot grow unless histidine, an essential amino acid, is provided in the environment. The histidine-requiring strains are cultured in a medium containing the chemical substance.

If the chemical substance is mutagenic, mutations occur during bacterial division, allowing the bacteria to produce histidine on their own. As a result, the bacteria proliferate and form colonies, and by measuring the number of colonies, the mutagenic nature of the substance can be determined.

3. Association with Carcinogenicity

While the AMS test examines the mutagenic properties of chemical substances, it does not determine whether they cause cancer. However, as a significant portion of known carcinogens are mutagenic, the results of the AMS test may be used to assess potential carcinogenicity. Nevertheless, determining carcinogenicity solely based on the AMS test results is not feasible, and a comprehensive judgment is required by combining results from other types of tests.

Types of AMS Test

There are two types of AMS tests: direct test and indirect test.

In a direct test, chemical substances directly affect bacteria. In contrast, an indirect test evaluates chemical substances after passing through metabolic organs like the liver, where they produce metabolites indicating mutagenicity. To enhance metabolic activation, a reagent called “S9 mix,” obtained by treating rat liver, is added to the medium containing bacteria and the chemical substance.

Other Information on AMS Test

Testing Regulations

In Japan, domestic guidelines (Pharmaceutical Affairs Law, Pesticide Control Law, Industrial Safety and Health Act, etc.) stipulate the implementation of preliminary and main tests. On the other hand, OECD chemical guidelines, used in Europe and elsewhere, require the repetition of the main test under identical conditions as part of the reproducibility confirmation. Combining the preliminary test and main test results involves conducting the test three times.

The cost of testing chemical substances for carcinogenicity through animal experiments is substantial. The AMS test is rapid, relatively low-cost, and offers the advantage of accurately evaluating the mutagenicity of chemical substances. However, as the test uses bacteria, it cannot assess the complex reactions or side effects present in living organisms, compared to animal experiments.