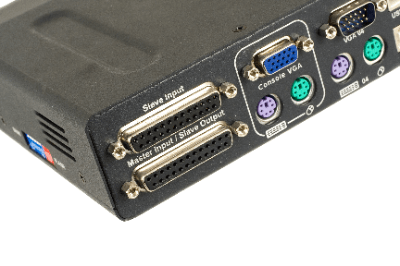

Was ist ein KVM-Switch?

Ein KVM-Switch ist ein Stück Hardware, das zur Steuerung mehrerer Computer mit einem einzigen Satz von Tastatur, Bildschirm (Video/VisualUnit) und Maus (Mouse) verwendet wird. Er wird manchmal auch als CPU-Switcher oder PC-Switcher bezeichnet.

Grundsätzlich steuert ein einzelnes KVM-Paar mehrere Computer, obwohl einige Produkte die Steuerung eines einzelnen Computers durch mehrere KVMs ermöglichen. Multifunktionale KVM-Switches bieten auch die Möglichkeit, USB-Geräte und Lautsprecher gemeinsam zu nutzen. Außerdem können sie sowohl für Datenserver als auch für Computer verwendet werden.

Anwendungen von KVM-Switches

KVM-Switches können im privaten Bereich eingesetzt werden, werden aber hauptsächlich in industriellen und kommerziellen Anwendungen verwendet. Beispiele für die Verwendung sind unten aufgeführt:

- Rechenzentren, in denen eine große Anzahl von Servern betrieben wird.

- Fabriken, Büros und Labors mit mehreren PCs

- Fabriken mit Strukturen und Layouts, bei denen der Zugang zu den PCs selbst schwierig ist.

Große Räumlichkeiten oder wo mehrere PCs installiert sind.

Funktionsweise von KVM-Switches

Der KVM-Switch verbindet die Kabel der einzelnen Geräte mit dem KVM-Switch und gibt sie über ein spezielles Kabel, das USB und VGA kombiniert, an den Computer aus.

Es gibt zwei Arten von KVM-Switches, passive und aktive, die jeweils ein unterschiedliches Prinzip haben; die Eigenschaften des PCs und des Betriebssystems wirken sich auch auf die Kompatibilität des KVM-Switches aus, so dass ein geeigneter KVM-Switch ausgewählt werden sollte.

1. Passive KVM-Switches

Passive KVM-Switches, die auch als mechanische KVM-Switches bezeichnet werden, schalten elektrische Schaltkreise physikalisch um. Der PC wird mit Hilfe von Wahlschaltern oder Drucktastern geschaltet.

Der Aufbau ist zwar einfach und kostengünstig, aber die maximale Anzahl der anschließbaren PCs ist auf 12 begrenzt. Da das Schnittstellengerät als physisch nicht mit dem nicht ausgewählten PC verbunden wahrgenommen wird, kann es außerdem je nach PC und Betriebssystem nicht oder nur ohne Maus starten.

2. Aktive KVM-Switches

Aktive KVM-Switches, auch elektronische KVM-Switches genannt, verwenden simulierte Signale, um zwischen Peripheriegeräten umzuschalten. Im Gegensatz zu mechanischen KVM-Switches emulieren sie den Anschluss von Schnittstellengeräten an einen nicht selektierten PC. Dadurch wird verhindert, dass nicht ausgewählte PCs nicht starten können.

Aktive KVM-Switches eignen sich auch gut für PCs und Betriebssysteme, die den Verbindungsstatus der Schnittstellengeräte ständig überwachen. Das Umschalten zwischen PCs kann durch Drücken einer bestimmten Taste schnell und bequem erfolgen, da der KVM-Switch selbst nicht berührt werden muss.

Kommunikation über große Entfernungen bei KVM-Switches

KVM-Switches sind als Remote-KVM-Geräte erhältlich, die aus großer Entfernung bedient werden können. Es gibt zwei Arten von Remote-KVM, analoges KVM und digitales KVM, abhängig von der Steuerungsmethode.

1. Analoger KVM

Dieser KVM-Switch ist für den Betrieb über eine Entfernung von bis zu 300 m ausgelegt. Für den Anschluss wird ein LAN-Kabel verwendet, aber das Kommunikationsprotokoll ist einzigartig für dieses Produkt und kann nicht mit anderen LAN-Geräten verbunden werden.

Da er durch sein eigenes Protokoll gesteuert wird, zeichnet er sich durch geringe Kommunikationsverzögerungszeiten aus: Es können mehr als 256 Zugangspunkte konfiguriert und mehr als 8000 PCs gesteuert werden.

2. Digitales KVM

Digitales KVM, auch bekannt als KVM Over IP, ermöglicht das Senden und Empfangen von Signalen über das Internet mittels Ethernet-Kommunikation. Obwohl es aufgrund der Nutzung des Internets eine leichte Verzögerung im Betrieb gibt, kann er über eine größere Entfernung als ein analoger KVM betrieben werden. Aufgrund dieser Eigenschaft werden sie auch für die Fernarbeit eingesetzt.

Viele digitale KVMs steuern PCs über einen Browser oder eine spezielle Viewer-Software aus der Ferne. Zu den Fernsteuerungssoftwares, die einen PC über das Internet fernsteuern können, gehören VNC und Terminaldienste. Der Vorteil von digitalen KVM-Switches gegenüber diesen ist, dass sie keine Installation von Remote-Software erfordern.