Was ist ein Fabrik-Automatisierungssystem?

Ein Fabrik-Automatisierungssystem (FA-System) ist ein Oberbegriff für Systeme, die industrielle Abläufe wie Fabriken, Vertriebslager und Anlagen automatisieren.

Die Hauptziele sind die Verringerung des Personalbedarfs durch Einsparung von Arbeitskräften, die Vermeidung von Gefahren, die Verbesserung der Qualität durch Erhöhung der Bearbeitungsgenauigkeit und Verringerung der Bearbeitungsschwankungen sowie die Steigerung der Gewinne durch Erhöhung der Bearbeitungsgeschwindigkeit.

Anwendungen von Fabrik-Automatisierungssystemen

Fabrik-Automatisierungssysteme werden z. B. eingesetzt, um Objekte zu bewegen, die zu schwer, zu groß oder zu klein sind, um von Menschen gehalten zu werden, die eine unregelmäßige Form haben, heiß oder kalt sind oder ein großes Volumen aufweisen. Sie können auch eingesetzt werden, um Objekte zu bearbeiten, die für den Menschen zu hart oder zu weich sind, um sie mit einem hohen Maß an Präzision zu handhaben, oder um Aufgaben auszuführen, die für den Menschen gefährlich sind.

Fabrik-Automatisierungssysteme decken vier grundlegende Bereiche ab: Bearbeitung, Montage, Materialhandhabung und Verwaltung. Die Systeme entstehen durch die Kombination von Maschinen zur sicheren und zuverlässigen Ausführung von Aufgaben, deren Ausführung für den Menschen gefährlich oder unpraktisch wäre.

Da die Merkmale wie Menge, Form, Material, Beschaffungsform und Verarbeitungsdetails je nach dem Unternehmen, das das Fabrik-Automatisierungssystem installiert, und den gehandhabten Produkten variieren, wird das System häufig als Sonderanfertigung gebaut, um den speziellen Merkmalen des Unternehmens, das das FA-System installiert, gerecht zu werden.

Funktionsweise der Fabrik-Automatisierungssysteme

Beispiele für installierte FA-Anlagen sind Lager, Förderer, Teilezuführungen, Bearbeitungsmaschinen und Prüfmaschinen. Diese werden kombiniert und als System aufgebaut.

Die Systeme reichen von speziell konzipierten Anlagen bis hin zu einfachen, maßgeschneiderten Versionen von Mehrzweckmaschinen. Die grundlegenden Richtlinien für die Einführung eines Systems sind der Umfang und das Budget.

1. Lagerhaus

Bezieht sich auf Einrichtungen zur vorübergehenden Lagerung von Rohstoffen, unfertigen Erzeugnissen usw. und besteht hauptsächlich aus einem Ladeeingang, einem Lagerbereich und einem Entladeeingang. Das Spektrum reicht von halbautomatischen Anlagen, die teilweise auf manueller Handhabung und teilweise auf Automatisierung beruhen, bis hin zu vollautomatischen Anlagen, die alles automatisch erledigen. Sie werden je nach Form, Größe und Gewicht des Gutes ausgewählt oder speziell konzipiert.

2. Förderer

Geräte, die Rohstoffe, unfertige Erzeugnisse, verarbeitete Waren, Fertigwaren usw. zwischen Maschinen oder Prozessen befördern. Es gibt sie als Förderer, Hubförderer, Rohrleitungsförderer, Schienenförderer und selbstfahrende Geräte. Sie werden je nach Form, Größe und Gewicht der zu befördernden Gegenstände ausgewählt oder speziell konstruiert.

3. Teileförderer

Bezieht sich auf Geräte, die Teile für die Verarbeitung oder Montage bereitstellen. Ein Teilezuführer, der Schrauben an eine Schraubmaschine liefert, arbeitet beispielsweise so, dass eine große Anzahl von einzeln zugeführten Schrauben in die gleiche Richtung ausgerichtet und nacheinander der Schraubmaschine zugeführt werden.

4. Verarbeitungsmaschinen

Anlagen zur Verarbeitung von Rohstoffen, wie z. B. Biegepressen, Stanzpressen, Schneiden, Montieren, Schweißen, Wärmebehandlung, Kühlung und chemische Behandlung. Da es tausend verschiedene Kombinationen von Verarbeitungsinhalten, Materialart, Größe, Form, Gewicht usw. gibt, ist es üblich, solche Ausrüstungen vorzubereiten, während die Spezifikationen im Detail mit dem FA-Lieferanten besprochen werden.

5. Inspektionsmaschinen

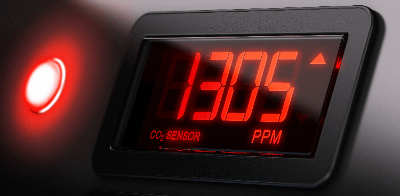

Sie werden hauptsächlich zur Kontrolle der Qualität des verarbeiteten Produkts eingesetzt. Im Allgemeinen werden die Prüfungen mit einer Kombination von Prüfgeräten durchgeführt, die für das Prüfobjekt geeignet sind, wie z. B. Laser-Längenmessgeräte zur Messung der physischen Größe, Bildprüfgeräte zur visuellen Erkennung von Kratzern und Unregelmäßigkeiten, Kraft- und Drehmomentmessgeräte, Temperaturmessgeräte usw. sowie Geräte zur Beförderung und Positionierung.

Weitere Informationen zu Fabrik-Automatisierungssystemen (FA)

Verwendung von Fabrik-Automatisierungssystemen

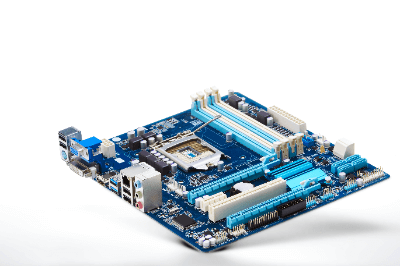

In den neueren Fabrik-Automatisierungssystemen werden die für jeden Prozess vorbereiteten FA-Geräte oder -Systeme häufig über Ethernet oder andere Mittel verbunden. Immer mehr Betriebe bauen Systeme auf, die Informationen über den Rohstoffverbrauch, die Verarbeitungsmengen, die Mengen an unfertigen Erzeugnissen, die fehlerhaften Mengen usw. zusammenführen und das gesamte Werk zentral verwalten, um Zeitpläne und Kosten zu kontrollieren.

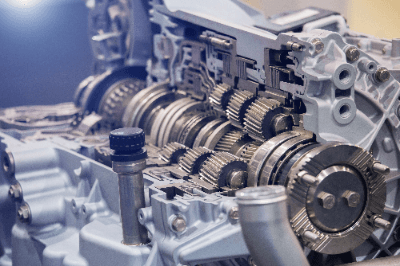

Une transmission dispose d’une boîte de vitesses dans un véhicule. Il existe deux principaux types de transmission, appelés respectivement transmission manuelle (MT) et transmission automatique (AT).

Une transmission dispose d’une boîte de vitesses dans un véhicule. Il existe deux principaux types de transmission, appelés respectivement transmission manuelle (MT) et transmission automatique (AT). L’affichage tête haute est un écran situé devant le pare-brise ou le capot d’instrumentation.

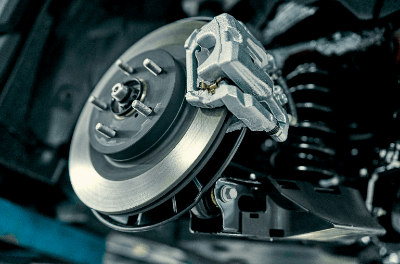

L’affichage tête haute est un écran situé devant le pare-brise ou le capot d’instrumentation. Un frein automobile est un dispositif utilisé pour ralentir ou arrêter un véhicule.

Un frein automobile est un dispositif utilisé pour ralentir ou arrêter un véhicule.