Was ist ein Luftschleier?

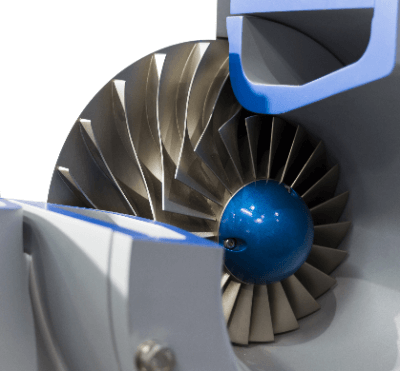

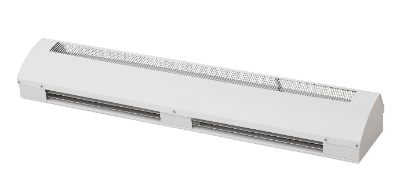

Ein Luftschleier ist ein Luftgebläse, das in Tür- und Fensteröffnungen installiert wird.

Er trennt den Innenraum von der Außenluft, indem er eine schnelle Brise abgibt. Er kann einen Raum vor Veränderungen der Außentemperatur und Luftfeuchtigkeit schützen und gleichzeitig die Temperatur und Luftfeuchtigkeit im Inneren aufrechterhalten.

Anwendungen von Luftschleiern

Luftschleier werden häufig in Gebäuden wie Geschäftsräumen und Krankenhäusern eingesetzt. Luftschleier können auch in großen Einrichtungen wie Fabriken und Lagern verwendet werden, um Abteilungen oder Arbeitsbereiche zu trennen. Im Folgenden sind einige Beispiele für den Einsatz von Luftschleiern aufgeführt

1. Temperaturkontrolle

Luftschleier können die Innentemperaturen aufrechterhalten, indem sie die Innen- von der Außenluft trennen. Im Winter blockieren sie kalte Luft und halten die Innentemperaturen aufrecht. Im Sommer halten Luftschleier die Außenluft vom Raum ab und erhöhen so die Effizienz der Klimaanlage.

Luftschleier werden auch zur Temperaturkontrolle in Kühl- und Gefrierschränken (Vitrinen) in Lebensmittelgeschäften eingesetzt. Luftschleier verhindern den Austritt von kalter Luft und ermöglichen es, Produkte ohne physische oder visuelle Hindernisse zu sehen und zu entnehmen.

2. Schutz vor Insekten und Staub

Luftschleier geben Wind ab, der Insekten und Staub von außen abhalten kann. Auf diese Weise kann die Hygiene in den Innenräumen aufrechterhalten werden.

3. Türaustausch

Luftschleier können an Gebäudeeingängen installiert werden, um Türen zu ersetzen. Dies ist in Bereichen nützlich, in denen Menschen häufig ein- und ausgehen, wie z. B. an Supermarkteingängen oder in Wartezimmern von Krankenhäusern. Dies erspart das mühsame Öffnen und Schließen von Türen.

4. Reduzierung von Lärm und Vibrationen

Durch die Erzeugung von Wind mit hohen Geschwindigkeiten können Lärm und Vibrationen innerhalb und außerhalb von Gebäuden reduziert werden. Luftschleier tragen dazu bei, den Lärm in Verkehrseinrichtungen wie Bahnhöfen und Flughäfen zu reduzieren.

5. Verhütung von Feuer und Rauch

Im Falle eines Brandes können sie die Ausbreitung von Rauch und Feuer verhindern. Im Falle von Rauch schließen sich die Luftschleier automatisch, um das Feuer einzudämmen.

Funktionsweise von Luftschleiern

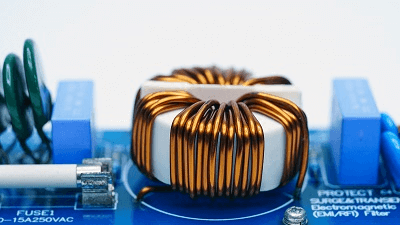

Ein Luftschleier ist ein Hochgeschwindigkeits-Wind. Es handelt sich um ein Gerät, das die Innen- von der Außenluft trennt, indem es Luft mit hoher Geschwindigkeit ausbläst. Er besteht im Allgemeinen aus einem Gebläse, einer Luftschleiereinheit und einer Steuereinheit.

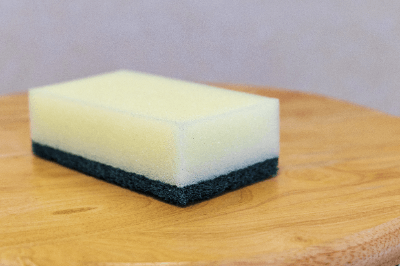

1. Gebläse

Das Gebläse ist die wichtigste Komponente eines Luftschleiers, die benötigt wird, um Luft mit hoher Geschwindigkeit auszublasen. Er saugt Luft von außen an, komprimiert sie und verarbeitet sie zu einem schnellen Luftzug. Die komprimierte Luft wird dann an das Luftschleiergerät weitergeleitet.

2. Luftschleiergerät

Das Luftschleiergerät ist ein Bauteil, das die vom Gebläse gelieferte Luft aufnimmt und Luft mit hoher Geschwindigkeit erzeugt. Er verfügt über eine Düse, die einen Luftschleier bildet. Diese Düsen konzentrieren den Luftstrom und halten Luft und Schadstoffe von außen zurück.

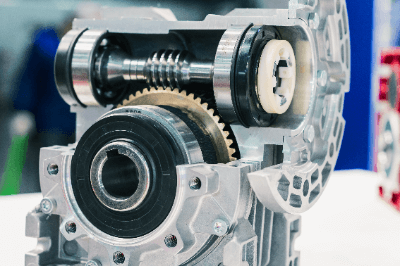

3. Steuereinheit

Die Steuereinheit ist die Komponente, die den Betrieb des Gebläses und der Düsen des Luftschleiers steuert. Sie ist häufig mit Funktionen zur Einstellung der Luftgeschwindigkeit und des Luftstroms ausgestattet. Sensoren für Temperatur und Luftfeuchtigkeit können den Luftschleier auch automatisch einstellen.

Auswahl eines geeigneten Luftschleiers

Bei der Auswahl eines Luftschleiers sollten Sie den Verwendungszweck, die Größe und Kapazität sowie die Wirtschaftlichkeit berücksichtigen.

1. Verwendungszweck

Die erforderlichen Funktionen und Leistungen hängen vom Verwendungszweck ab. Wenn eine Temperaturregelung erforderlich ist, eignen sich Luftschleier mit Wärmequelle oder Kühlluftschleier. Bei der Verwendung zur Insekten- und Staubbekämpfung sind Luftgeschwindigkeit und Luftmenge wichtig.

2. Größe und Kapazität

Die Größe und Kapazität des Luftschleiers sollte entsprechend dem Standort und der Größe der Tür/des Fensters, an dem er eingesetzt werden soll, ausgewählt werden. Es ist wichtig, die richtige Größe zu wählen, damit der Luftschleier die gesamte Tür-/Fensteröffnung abdecken kann.

Die Energieeffizienz und andere Faktoren hängen von der Umgebung ab, in der das System eingesetzt wird, und die geeignete Luftstromrate und die Installationsposition der Düsen sollten sorgfältig ausgewählt werden.

3. Wirtschaftliche Effizienz

Die Wirtschaftlichkeit bezieht sich auf die Wartungsfreundlichkeit und die Anschaffungskosten. Es ist vorzuziehen, ein Produkt zu wählen, das für eine einfache und effiziente Wartung ausgelegt ist, z. B. für die Filterreinigung.

Die Kosten hängen auch von der Leistung ab, sodass für den vorgesehenen Einsatz ein geeigneter Luftschleier ausgewählt werden sollte.

Les filets anti-oiseaux sont des filets qui empêchent les oiseaux de pénétrer dans les balcons et autres parties d’une maison.

Les filets anti-oiseaux sont des filets qui empêchent les oiseaux de pénétrer dans les balcons et autres parties d’une maison.