Was ist ein Tachogenerator?

Ein Tachogenerator ist ein Sensor, der an einer rotierenden Welle oder ähnlichem befestigt ist und als Reaktion auf die Drehzahl ein Gleichspannungssignal ausgibt.

Er wird verwendet, um die Drehzahl einer Welle zu erfassen und wird mit TG abgekürzt. ‚Tacho‘ in der Bezeichnung Tachogeneratoren leitet sich vom griechischen Wort takhos ab, das Geschwindigkeit bedeutet und ein Gerät, das zur Messung der Drehzahl eines Motors verwendet wird, heißt Tachometer.

‚Generator‘ bedeutet Erzeuger und ist ein Gerät, das Strom erzeugt. Tachogeneratoren werden so genannt, weil sie die Funktionen der Drehzahlmessung und der Stromerzeugung in sich vereinen. Sie werden in vielen Bereichen eingesetzt, da sie kompakt und zuverlässig sind und die Drehzahl mit hoher Genauigkeit messen können.

Anwendungen von Tachogeneratoren

Tachogeneratoren werden hauptsächlich zur Erfassung von Drehbewegungen in beweglichen Geräten eingesetzt.

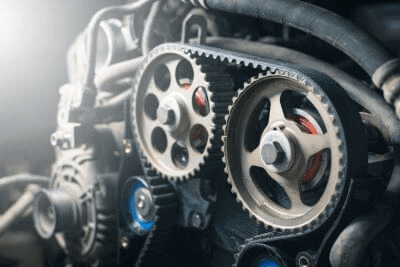

Sie werden seit langem in Tachometern und Geschwindigkeitsmessern in Automobilen und Schiffen eingesetzt. Durch Anbringen eines Tachogenerators an der rotierenden Welle eines Motors o.ä. kann die Geschwindigkeit aus der Drehzahl berechnet werden. In den letzten Jahren werden alternativ häufig Impulsgeber eingesetzt, die kostengünstig und sehr genau sind.

Sie werden auch zur Drehzahlregelung in Werkzeugmaschinen eingesetzt. Sie werden zum Beispiel auch für die Positionierung von Roboterarmen verwendet. Im Allgemeinen werden sie für Geräte verwendet, die eine hochpräzise Drehzahl- und Lageregelung erfordern.

Auch andere allgemeine Anwendungen zur Messung der Drehgeschwindigkeit sind möglich. Sie können zur Erfassung der Fahrgeschwindigkeit von Kränen und zur Erfassung der Geschwindigkeit von Armantrieben verwendet werden.

Funktionsweise des Tachogenerators

Ein Tachogenerator besteht aus einem Rotor, Bürsten und einem Stator/Gehäuse.

1. Rotor

Der Rotor ist die Komponente, die sich mit der rotierenden Welle dreht. Im Inneren ist eine Spule gewickelt.

Die Spule ist ein Draht, der um den Kern des Rotors gewickelt ist und dazu dient, durch Änderungen des Magnetfelds eine Gleichspannung zu erzeugen. Wenn sich der Rotor dreht, fließt der magnetische Fluss durch die Spule und induziert eine induzierte elektromotorische Kraft in der Spule.

Die Richtung der positiven/negativen induzierten elektromotorischen Kraft kehrt sich in Abhängigkeit von der Drehrichtung der Welle um, so dass neben der Drehzahl auch die Drehrichtung bestimmt werden kann.

2. Bürsten (Kommutator)

Dies ist ein Bauteil, das mit dem Rotor des Tachogenerators in Berührung kommt. Sie dient dazu, die Polarität der an die Spule angelegten Spannung umzuschalten. Sie bestehen hauptsächlich aus Materialien wie Kohlenstoff.

Längerer Gebrauch kann zu erhöhtem Verschleiß führen, der eine regelmäßige Wartung oder einen Austausch erforderlich machen kann. Wenn die Bürsten in der falschen Position in Kontakt kommen oder wenn der Kontakt durch Schmutz oder Rost verschlimmert wird, kann es außerdem sein, dass die Drehzahl nicht genau erfasst werden kann.

3. Stator und Gehäuse

Der Stator ist die Komponente, die das Magnetfeld für den Rotor bereitstellt. Es werden hauptsächlich Permanentmagnete verwendet.

Das Gehäuse schützt den Rotor und die Dauermagnete im Inneren und macht sie weniger anfällig für äußere Umwelteinflüsse. Es ist im Allgemeinen in einem Metallgehäuse untergebracht und wird von Lagern getragen.

Das Gehäuse wird aus dauerhaften, hitze- und korrosionsbeständigen Materialien hergestellt. Stahl und Edelstahl sind Beispiele dafür. In einigen Fällen sind hochpräzise Bearbeitungstechniken erforderlich.

Das Gehäuse ist häufig mit Eingangs- und Ausgangsanschlüssen versehen. So können die vom Tachogenerator ausgegebenen Signale entnommen und extern zugeführt werden. Das Gehäuse ist außerdem mit Befestigungslöchern und Schlitzen für die mechanische Befestigung und die Verdrahtung versehen.

Auswahl eines Tachogenerators

Bei der Auswahl eines Tachogenerators sollten der Drehzahlbereich und die Ausgangsspannung berücksichtigt werden.

Tachogeneratoren geben ein Signal bei einer Drehzahl innerhalb eines bestimmten Bereichs ab. Es ist daher wichtig, den Drehzahlbereich des Zielgeräts zu überprüfen. Der zu verwendende Tachogenerator muss innerhalb dieses Bereichs ausgewählt werden.

Auch die Ausgangsspannung und andere Faktoren müssen entsprechend den Anforderungen des zu verwendenden Systems gewählt werden. Im Allgemeinen ist der Ausgang eines Tachogenerators eine Gleichspannung, doch kann bei Bedarf eine Schaltung zur Umwandlung in Wechselspannung eingebaut werden.

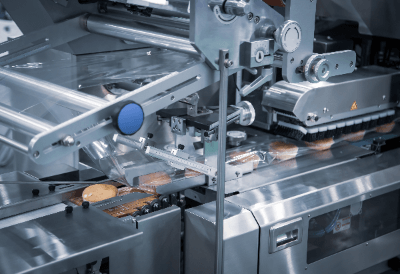

Horizontal pillow packaging machines are machines that flow and pillow wrap products horizontally.

Horizontal pillow packaging machines are machines that flow and pillow wrap products horizontally.