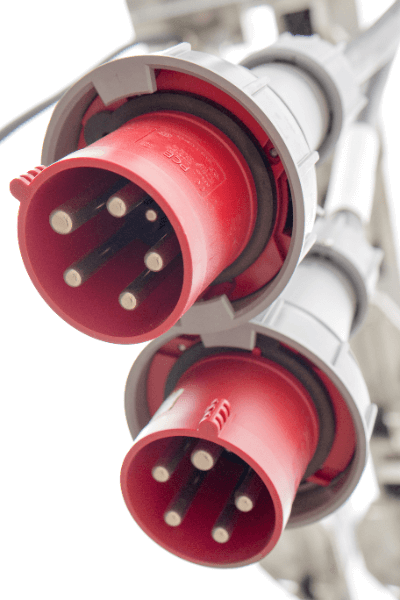

Was ist ein Hochspannungsstecker?

Die Spezifikationen von Hochspannungssteckern lassen sich in drei Kategorien einteilen:

Die Spezifikationen von Hochspannungssteckern lassen sich in drei Kategorien einteilen:

- Koaxiale Hochspannungsstecker (koaxial und triaxial)

- Mehrpolige Hochspannungsstecker (mehrpoliger Typ)

- Gemischte Steckverbinder für Hochspannung + Niederspannung (gemischter Typ)

Bei Hochspannungssteckern ist es wichtig, den Unterschied zwischen Typ A und Typ Z in Bezug auf den Berührungsschutz zu beachten.

- Typ A: Stromzufuhr von der Buchsenseite.

- Typ Z: Die Stromzufuhr erfolgt von der Steckerseite aus.

Normalerweise sind die Buchsenkontakte geschützt und befinden sich auf der Rückseite des Isolierkörpers, während bei den Hochspannungssteckern die Steckerkontakte auf der Rückseite geschützt sind; in diesem Fall sind die Kontakte des Typ-A-Steckers weiblich.

Anwendungen von Hochspannungssteckern

Steckverbinder erleichtern und beschleunigen das Verbinden und Trennen von Geräten, z. B. zwischen Leiterplatten in einem PC oder zwischen diesen und modularen Geräten, da sie eine direkte Verbindung zwischen den Schaltkreisen herstellen.

Massenproduktion, Arbeitsteilung für einzelne Funktionseinheiten an mehreren Produktionsstandorten, Montage und Wartung von Systemgeräten lassen sich damit ebenso leicht realisieren wie Schnittstellen zu Peripheriegeräten und Netzwerken.

Hochspannungsstecker werden u.a. in medizinischen Geräten, Industrieanlagen und in der Luft- und Raumfahrt eingesetzt, wo hohe Spannungsbelastungen anliegen.

Funktionsweise von Hochspannungssteckern

Steckverbinder sind in der Regel zweiteilig aufgebaut, mit dem Stecker auf der einen und der Buchse auf der anderen Seite, die zusammen die Verbindungs- und Trennfunktion des Steckverbinders erfüllen.

Sowohl Stecker als auch Dose bestehen aus einem elektrisch leitenden Kontakt, einem Isolator aus Kunststoff, der den Kontakt hält und als Isolierung zwischen den Kontakten dient, sowie einem äußeren, als Gehäuse bezeichneten Bauteil, das den Kontakt schützt.

Die Kontakte, die das Herzstück des Steckverbinders bilden, bestehen beide aus einer hochleitfähigen Kupferlegierung, mit nicht federnden Stiftkontakten auf der Steckerseite und federbelasteten Buchsenkontakten auf der Buchsenseite zur Aufnahme der Stiftkontakte.

Die Grundfunktion eines Steckverbinders besteht aus einer elektrischen Kontakt-/Verbindungsfunktion als statischer Kontakt und einer mechanischen Kupplungs-/Trennfunktion. Sie werden eingesetzt, wenn eine bessere Verarbeitbarkeit erwünscht ist, da die Signalverbindung elektrisch hergestellt wird, im Gegensatz zu Methoden wie dem Verschrauben mit Bolzen und Muttern, die Leiter irreversibel miteinander verbinden.

Hochspannungs-Koaxialstecker

Hochspannungs-Koaxialstecker gehören zu den Hochspannungssteckern und sind Steckverbinder für Verdrahtungsverbindungen, bei denen hochspannungskompatible koaxiale Kabeldrähte mit dickerer Isolierung und erhöhter Spannungsfestigkeit verwendet werden. Die Hochspannungs-Koaxialsteckverbinder, die in den Hochpräzisionsdetektoren von Hisawa Giken Ltd. verwendet werden, werden beispielsweise für ein US-Forschungsinstitut hergestellt. Es gibt auch maßgeschneiderte Hochspannungs-Koaxialsteckverbinder für den Einsatz in Hochpräzisionsdetektoren. Um eine hohe Zuverlässigkeit in Hochspannungs-Verdrahtungssystemen zu gewährleisten, müssen die Kabelverbindungen für diese Hochspannungs verwendet werden.

Koaxialkabel sind eine in der Telekommunikation verwendete Art von ummantelten Drähten, deren Querschnitt wie Schichten konzentrischer Kreise geformt ist. Sie werden hauptsächlich als Hochspannungsstecker für Funkkommunikationsgeräte, Rundfunkgeräte, Netzwerkgeräte und elektronische Messgeräte verwendet. Hochspannungs-Koaxialstecker werden für Hochspannungsanwendungen verwendet.

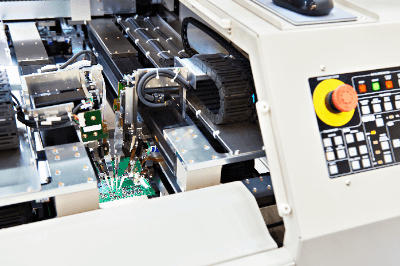

In-Circuit Board Tester sind Prüfgeräte zur Bewertung der elektrischen Eigenschaften einzelner elektronischer Komponenten, die auf elektronischen Leiterplatten in elektronischen Geräten montiert sind.

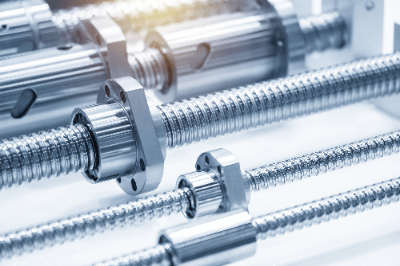

In-Circuit Board Tester sind Prüfgeräte zur Bewertung der elektrischen Eigenschaften einzelner elektronischer Komponenten, die auf elektronischen Leiterplatten in elektronischen Geräten montiert sind. Ein Kugelgewindetrieb (englisch: ball screw) ist eine Form von Vorschubspindel, die eine Drehbewegung in eine lineare Bewegung umwandelt, um die Position eines Bauteils zu bewegen. Die Spindel und die Mutter werden durch Kugeln angetrieben. Wenn sich die Spindel und die Mutter relativ zueinander drehen, rollen die Kugeln in einem endlosen Zyklus. Der Gleitwiderstand zwischen Spindel und Mutter ist wesentlich geringer als bei herkömmlichen Trapezgewindetrieben.

Ein Kugelgewindetrieb (englisch: ball screw) ist eine Form von Vorschubspindel, die eine Drehbewegung in eine lineare Bewegung umwandelt, um die Position eines Bauteils zu bewegen. Die Spindel und die Mutter werden durch Kugeln angetrieben. Wenn sich die Spindel und die Mutter relativ zueinander drehen, rollen die Kugeln in einem endlosen Zyklus. Der Gleitwiderstand zwischen Spindel und Mutter ist wesentlich geringer als bei herkömmlichen Trapezgewindetrieben.