Qu’est-ce qu’un galvanostat ?

Un galvanostat est un dispositif utilisé en électrochimie.

Il applique une tension à un échantillon pour induire une réaction chimique ou pour détecter une modification d’une grandeur physique causée par une réaction chimique. Les galvanostats sont généralement utilisés en combinaison avec des potentiostats, qui sont également des appareils de mesure en électrochimie.

Ces deux appareils contrôlent une cellule contenant trois types d’électrodes : une électrode d’échantillonnage, une contre-électrode et une électrode de référence. Les potentiostats et les galvanostats contrôlent des choses différentes : les premiers contrôlent la tension et les seconds le courant.

Utilisations des galvanostats

Les galvanostats sont utilisés en chronopotentiométrie et dans les tests de décharge de batterie.

1. Chronopotentiométrie

Cette méthode permet de mesurer des données en suivant les variations du potentiel électrique dans le temps. Généralement, un courant constant est appliqué à l’électrode d’échantillonnage et les paramètres relatifs aux réactions électrochimiques sont obtenus lorsqu’il n’y a pas de flux entre l’électrode d’échantillonnage et l’électrolyte.

Les paramètres obtenus comprennent la concentration des substances impliquées dans la réaction d’oxydoréduction et le coefficient de diffusion. Pour faire face aux réactions d’oxydoréduction des composants présents dans l’électrolyte, le platine est utilisé comme électrode pour cette mesure, car il ne se dissout pas facilement en ions.

2. Décharge de la batterie

Les batteries peuvent être primaires ou secondaires. Les batteries primaires sont des batteries usagées et ne peuvent être déchargées que par elles. Les batteries secondaires, en revanche, peuvent être déchargées et rechargées et peuvent être utilisées à plusieurs reprises.

Des galvanostats sont utilisés pour évaluer les performances de décharge et de recharge. Les batteries lithium-ion sont des exemples de batteries rechargeables qui peuvent être déchargées et rechargées. Les batteries lithium-ion sont utilisées dans les smartphones et les véhicules hybrides.

Principe des galvanostats

Les galvanostats nécessitent un transmetteur de signaux et un PC pour la mesure ainsi que l’objet à mesurer. Un analyseur de réponse en fréquence (FRA) est utilisé pour le générateur de signaux, qui ajoute une courbe sinusoïdale à fréquence constante. La courbe sinusoïdale sortie du FRA est introduite dans le galvanostat, qui produit une tension. La tension générée dans le galvanostat fait circuler un courant à travers l’objet à mesurer, et le signal de réponse émis par l’échantillon est envoyé au galvanostats.

Le signal d’entrée du galvanostat est converti en une onde et envoyé au FRA. À ce moment, une onde sin avec un déphasage de ω est générée à partir de l’onde sin d’entrée. Le déphasage dépend de l’objet à mesurer.

L’onde sin (ω) est transformée de Fourier dans le FRA et seules les composantes de la fréquence de mesure sont extraites. Enfin, les données extraites par la transformée de Fourier sont envoyées à un PC. Le suivi de ces valeurs permet d’évaluer quantitativement les paramètres.

Plus d’informations sur les galvanostats

1. Principe du FRA

Le FRA (Frequency Response Analyzer), également appelé analyseur de réponse en fréquence, est un appareil qui applique un signal sinusoïdal à un objet testé et observe sa réponse en fréquence. Le FRA utilise une méthode de corrélation numérique appelée SSC (Single Sine Correlation) pour déterminer l’impédance.

Avec une précision d’amplitude de base de 0,1 % et une précision de phase de base de 0,1°, le FRA est la méthode de mesure la plus couramment utilisée dans les applications de mesure électrochimique. Le signal de réponse renvoyé par l’objet à mesurer contient non seulement la fréquence du signal d’entrée, mais aussi d’autres composantes de fréquence.

Afin d’obtenir uniquement la fréquence du signal d’entrée, le FRA multiplie le signal de réponse par une onde sinusoïdale en phase avec le signal d’entrée et une onde sinusoïdale avec un déphasage de 90°. En séparant les composantes de fréquence en composantes réelles et imaginaires, il est possible d’obtenir les mêmes composantes de fréquence que le signal d’entrée dans le signal de réponse.

2. Caractéristiques de la FRA

L’une des caractéristiques du FRA est son excellente fonction de réduction du bruit : le FRA peut réduire les composantes haute fréquence à -60 dB ou moins en une seule mesure à l’aide de la méthode de corrélation sinusoïdale simple. D’autres composantes de bruit peuvent être éliminées en augmentant le nombre d’intégrations. Même si le signal à analyser a une amplitude inférieure au bruit, il peut être extrait.

Un autre avantage est la large gamme de fréquences (10 uHz à 1 MHz) sur laquelle les mesures peuvent être effectuées. La distorsion de la forme d’onde est éliminée grâce au traitement numérique, y compris la sortie de l’oscillateur interne.

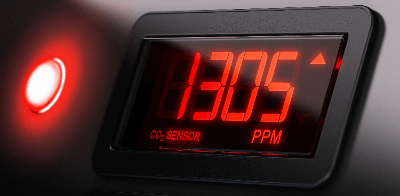

Un compteur Geiger est un type d’instrument de mesure du rayonnement utilisé pour déterminer la quantité de rayonnement présente à la surface d’un matériau ou dans un espace.

Un compteur Geiger est un type d’instrument de mesure du rayonnement utilisé pour déterminer la quantité de rayonnement présente à la surface d’un matériau ou dans un espace.

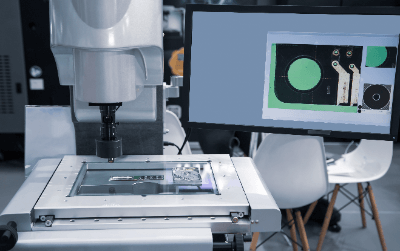

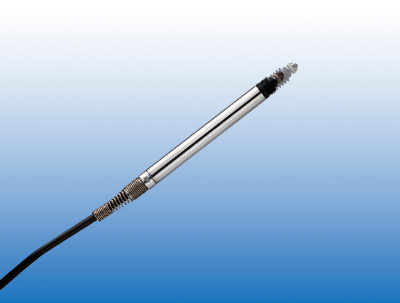

Abstandssensoren sind Messgeräte, die die Dicke und Höhe des Objekts selbst messen.

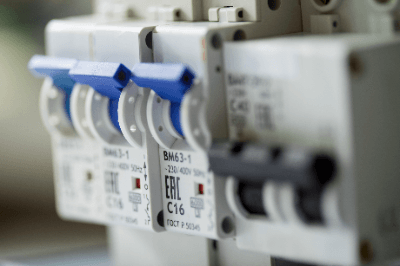

Abstandssensoren sind Messgeräte, die die Dicke und Höhe des Objekts selbst messen. Elektronische Schutzschalter sind Stromversorgungsunterbrecher für Messgeräte.

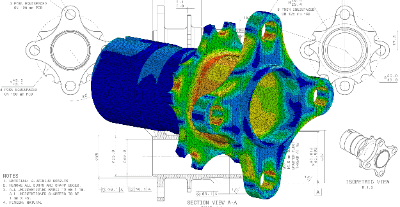

Elektronische Schutzschalter sind Stromversorgungsunterbrecher für Messgeräte. Strukturanalysesoftwares sind eine Reihe von Prozessen, bei denen die physikalischen Größen, die sich ändern, wenn Lasten auf die zu untersuchende Struktur einwirken, berechnet und auf der Grundlage der erhaltenen Berechnungsergebnisse bewertet und analysiert werden.

Strukturanalysesoftwares sind eine Reihe von Prozessen, bei denen die physikalischen Größen, die sich ändern, wenn Lasten auf die zu untersuchende Struktur einwirken, berechnet und auf der Grundlage der erhaltenen Berechnungsergebnisse bewertet und analysiert werden.