Was ist eine Reinraumkabine?

Eine Reinraumkabine ist ein Raumreinigungssystem, das einen Überdruck in einem einfachen Raum aufrechterhält und das Eindringen von Staub von außen verhindert.

Im Gegensatz zu Reinräumen, die strenge Kontrollen erfordern, werden Reinraumkabinen in Situationen eingesetzt, in denen eine lokal begrenzte, einfache Raumreinigungsumgebung erforderlich ist.

Anwendungen von Reinraumkabinen

In Reinräumen werden Staub und andere Partikel auf mikroskopischer Ebene aus der Luft entfernt, während gleichzeitig Temperatur und Luftfeuchtigkeit innerhalb eines bestimmten Bereichs kontrolliert werden. Diese Leistungen sind in ISO genormt und stellen äußerst fortschrittliche Raumreinigungssysteme dar.

Reinraumkabinen hingegen werden eingesetzt, wenn ein bestimmtes Maß an Sauberkeit lokal erforderlich ist, ohne dass die Sauberkeit eines großen Arbeitsbereichs kontrolliert werden muss. Sie werden z. B. in Produktionsanlagen für Halbleiter, Flüssigkristallbildschirme, pharmazeutische Erzeugnisse, Kosmetika und Lebensmittel eingesetzt.

Reinraumkabinen können auch in Verbindung mit Reinräumen eingesetzt werden, wenn eine weitere Verbesserung der Sauberkeit im Raum erforderlich ist.

Funktionsweise von Reinraumkabinen

In allgemeinen Reinräumen wird die Raumreinigungsumgebung mit Hilfe von Isolierpaneelen zur Kontrolle von Luftfeuchtigkeit und Temperatur, Klimaanlagen, Überdruckgeräten zur Einstellung des Raumdrucks, Differenzdruckklappen und anderen Reinigungsgeräten streng kontrolliert.

In allgemeinen Reinraumkabinen hingegen wird ein kleiner Raum, der aus einem Rahmen o.ä. besteht, mit einer PVC-Folie o.ä. abgedeckt, um ihn vom Außenraum abzuschirmen, und die Reinluft wird durch eine in der Decke der Reinraumkabine installierte Gebläsefiltereinheit (FFU) zugeführt, um eine saubere Umgebung aufrechtzuerhalten. Der Druck in der Reinraumkabine wird von der FFU gesteuert. Der Überdruck in der Reinraumkabine wird durch das FFU aufrechterhalten, so dass kein Staub von außen eindringen kann. Je nach Größe der zu installierenden Reinraumkabine ist es wichtig, eine FFU zu wählen, die den Überdruck im Innenraum aufrechterhält.

Anwendungen einer Reinraumkabine

Bei der Nutzung einer Reinraumkabine sollten folgende Punkte beachtet werden:

Es ist unbedingt darauf zu achten, dass Staub, Schmutz und Mikroorganismen nicht in die Reinraumkabine eingebracht werden oder dort entstehen. Es ist gefährlich, sich allein auf die Leistung der Reinraumkabine zu verlassen, und es müssen im Voraus Regeln und Verfahren für die Benutzung der Kabine festgelegt werden, um das Bewusstsein der Benutzer selbst zu schärfen.

Die Reinigung der FFU ist ebenfalls wichtig. Insbesondere wird die Sauberkeit der Kabine beeinträchtigt, wenn die Einlassöffnungen nicht ordnungsgemäß gereinigt werden, weshalb regelmäßige Reinigungsverfahren festgelegt werden müssen.

Reinraumkabinen sind einfache Systeme, die unten einen Spalt haben. Obwohl im Inneren der Reinraumkabine ein Überdruck herrscht, können dennoch Insekten und andere Schädlinge eindringen, weshalb der Boden um die Reinraumkabine herum regelmäßig gereinigt werden sollte.

Die Häufigkeit und die Methode der Reinigung sowie die Häufigkeit des Filterwechsels hängen vom erforderlichen Reinheitsgrad ab. Je nach den Bedingungen der Betriebsumgebung muss im Voraus überlegt werden, welche Art von Management erforderlich ist.

Arten von Reinraumkabinen

1. Boden- und Tischtyp

Reinraumkabinen in Bodenausführung sind große Reinraumkabinen, die auf dem Boden aufgestellt und mit Personal besetzt sind. Sie werden für groß angelegte Arbeiten verwendet. Im Allgemeinen muss das Personal beim Betreten der Kabine saubere Kleidung tragen, um zu verhindern, dass Fremdkörper in die Reinraumkabine gelangen. Reinraumkabinen in Bodenausführung werden hauptsächlich in Fabriken und anderen Produktionsstätten eingesetzt.

Tisch-Reinraumkabinen sind kleine Reinraumkabinen, die auf Tischen aufgestellt sind. In der Regel dürfen nur die Hände in die Reinraumkabine, so dass die Beschäftigten keine Reinigungskleidung tragen müssen und die Kabine problemlos benutzen können. Tisch-Reinraumkabinen sind kleiner und kompakter als andere Arten von Reinraumkabinen, so dass sie sich für den Einsatz in Labors und Fabriken mit begrenztem Platzangebot eignen. Außerdem sind sie in der Regel einfach zu installieren und zu warten und relativ kostengünstig, weshalb sie von vielen Unternehmen und Forschungseinrichtungen verwendet werden.

2. Geschlossener und offener Typ

Geschlossene Reinraumkabinen, die einen geschlossenen Raum bilden, sind die häufigste Art von Reinraumkabinen, aber es gibt auch offene Reinraumkabinen. Offene Reinraumkabinen sind ein Anlagentyp, bei dem ein konstanter Strom sauberer Luft zwischen Paaren von Luftstromeinheiten erzeugt wird und in diesem Raum gearbeitet wird. Im Vergleich zu geschlossenen Reinraumkabinen sind sie mobiler und werden eingesetzt, wenn ein lokal begrenzter Arbeitsbereich in einer hochreinen Umgebung gehalten werden muss.

3. Standard- und Sonderausführungen

Die Hersteller von Reinraumkabinen verkaufen Reinraumkabinen in Standardgrößen und -spezifikationen, akzeptieren aber auch kundenspezifische Anpassungen durch den Benutzer. Standardtypen sind in einer Reihe von Größen erhältlich und daher preiswerter als Sonderanfertigungen. Sonderanfertigungen können in jeder gewünschten Größe hergestellt werden, und es können verschiedene Optionen hinzugefügt werden, wie z. B. ein FFU-Anemometer.

Weitere Informationen zu Reinraumkabinen

1. Vorhänge für Reinraumkabinen

Die Vorhänge für Reinraumkabinen sind mit verschiedenen Eigenschaften erhältlich und werden je nach den Bedingungen der Betriebsumgebung ausgewählt.

Die Funktionen der Vorhänge umfassen Brandschutz, Insektenschutz, Antistatik, Hitzeschutz und Lichtschutz. Vorhänge mit antistatischer Funktion sind wirksam, da statische Elektrizität eine Umgebung schafft, in der sich Staub und Schmutz leicht festsetzen können.

2. Reinraumkabinen mit Aluminium-Rahmen

Einige Reinraumkabinen sind aus Aluminiumrahmen gefertigt. Die Vorteile der Verwendung von Aluminiumrahmen sind:

- Geringes Gewicht

Aluminium ist ein sehr leichtes Metall, mit einem spezifischen Gewicht von etwa 2,7 für Aluminium und 7,8 für Stahl. Aluminium wiegt etwa 1/3 des Gewichts von Eisen. - Die Herstellungskosten und -zeiten können reduziert werden

Aluminiumrahmen werden häufig an der Oberfläche eloxiert. Dadurch werden Prozesse wie Beschichtung und Lackierung reduziert, was zu Kosten- und Zeiteinsparungen führt. - Designänderungen können leicht vorgenommen werden

Da Aluminium ein weiches Metall ist, lässt es sich leichter bearbeiten als andere Metalle. Es lässt sich später auch relativ leicht bohren und schneiden.

Eine Graviermaschine ist ein Gerät zum Aufdrucken von Buchstaben oder Mustern auf Gegenstände aus verschiedenen Materialien und Formen.

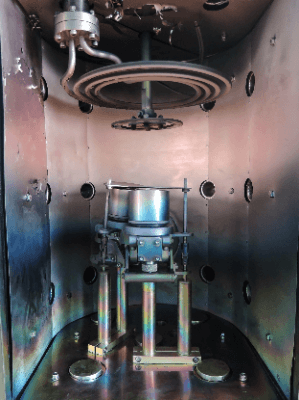

Eine Graviermaschine ist ein Gerät zum Aufdrucken von Buchstaben oder Mustern auf Gegenstände aus verschiedenen Materialien und Formen. Vakuumbeschichtungsgeräte werden für die Vakuumbeschichtung (VD) verwendet, bei der eine Substanz unter vermindertem Druck verdampft wird, um einen Film auf einem Gegenstand zu bilden.

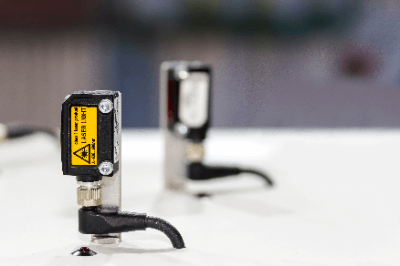

Vakuumbeschichtungsgeräte werden für die Vakuumbeschichtung (VD) verwendet, bei der eine Substanz unter vermindertem Druck verdampft wird, um einen Film auf einem Gegenstand zu bilden. Ein Messungs- und Inspektionsgerät ist ein Gerät, das Abmessungen misst, indem ein Laser oder anderes Licht von der Projektionsseite aus auf das Messobjekt gestrahlt wird.

Ein Messungs- und Inspektionsgerät ist ein Gerät, das Abmessungen misst, indem ein Laser oder anderes Licht von der Projektionsseite aus auf das Messobjekt gestrahlt wird.

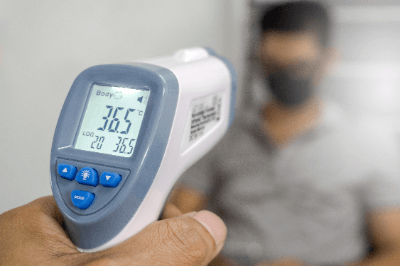

Ein Strahlungsthermometer ist ein Gerät, das die Temperatur misst, indem es die von einer Substanz abgegebene Infrarotstrahlung erfasst.

Ein Strahlungsthermometer ist ein Gerät, das die Temperatur misst, indem es die von einer Substanz abgegebene Infrarotstrahlung erfasst.