Was ist ein Stromgenerator?

Ein Stromgenerator ist ein Gerät, das einen konstanten Gleichstrom für elektrische Messungen, z. B. in elektronischen Geräten, erzeugt.

Viele Produkte werden als Stromgeneratoren vermarktet. Da ein konstanter Strom kontinuierlich fließen muss, wird die Höhe des Stroms durch den eingebauten Operationsverstärker oder den Referenzspannungs-IC so gesteuert, dass auch bei einer Änderung des Lastwiderstands ein konstanter Strom fließen kann.

Einige Stromgeneratoren können zur Messung großer elektrischer Anlagen verwendet werden, indem ein großer Strom angelegt wird.

Anwendungen von Stromgeneratoren

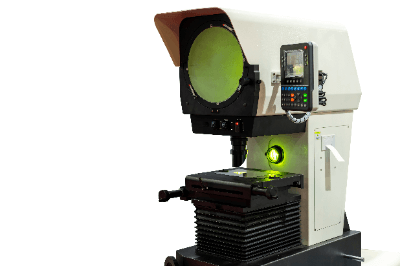

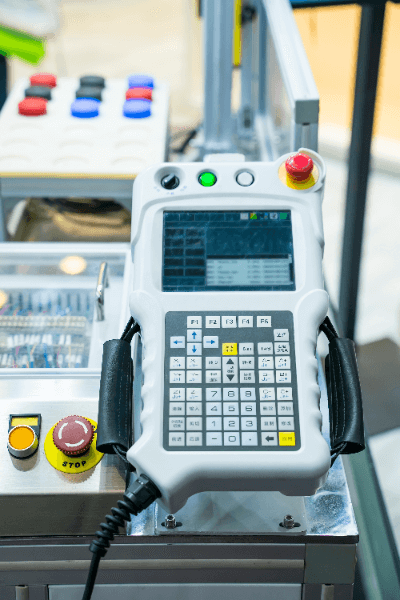

Stromgeneratoren werden hauptsächlich zur Bewertung und Messung der elektrischen Eigenschaften von Halbleiterbauelementen, elektronischen Geräten und elektronischen Komponenten verwendet. Stromgeneratoren, die in der Lage sind, große Ströme zu erzeugen, werden auch verwendet, um die Unterbrechungsfunktion von Unterbrechern und anderen Geräten zu prüfen, durchgebrannte Sicherungen zu untersuchen und die Ausrüstung von Umspannwerken zu beurteilen.

Viele Produkte sind mit Amperemeter und Voltmeter ausgestattet und können die elektrischen Eigenschaften des Messobjekts mit hoher Präzision messen. Bei der Auswahl eines Geräts müssen verschiedene Spezifikationen sorgfältig berücksichtigt werden, z. B. die Größe der unterstützten Spannung und des Stroms, die Messgenauigkeit und die Sicherheit.

Funktionsweise von Stromgeneratoren

Die Funktionsweise der Stromgeneratoren besteht darin, dass der zu erzeugende Stromwert durch die Referenzspannung (Ref-Spannung) und den Wert des Innenwiderstands bestimmt wird, wobei eine negative Rückkopplungsschaltung mit einem Operationsverstärker und einer Referenzspannungsschaltung verwendet wird, um eine Schaltung zur Erzeugung eines konstanten Stroms unabhängig vom Wert der Lastimpedanz zu konfigurieren.

Eine häufig verwendete Schaltung zur Erzeugung eines konstanten Stroms ist eine Schaltung, die einen virtuellen Kurzschluss herstellt, bei dem der Eingangsanschluss des Operationsverstärkers in der Gegenkopplungsschaltung 0 V beträgt. Es gibt in der Regel zwei Arten von Schaltungen zur Erzeugung eines virtuellen Kurzschlusses: die Saugschaltung und die Entladeschaltung.

1. Saugschaltung

Der Saugtyp ist eine Methode zur Erzeugung einer Schaltung für einen virtuellen Kurzschluss unter Verwendung eines Operationsverstärkers und Masse, indem ein Strom von außen in eine Schaltung zur Erzeugung eines konstanten Stroms geleitet wird, so dass dieser in den Transistor gesaugt wird.

2. Entladeschaltung

Bei der Entladeschaltung wird ein virtueller Kurzschluss erzeugt, indem ein Strom von außen in den Schaltkreis des Stromgenerators geleitet wird, so dass er verstärkt wird und sich über den Transistor entlädt.

In beiden Fällen wird der Stromwert durch die an den Operationsverstärker angelegte Referenzspannung geteilt durch den Innenwiderstand bestimmt, so dass der Stromwert unabhängig von der Lastimpedanz ist und sein Wert durch den Widerstand eingestellt werden kann.

Weitere Informationen zu Stromgeneratoren

1. Stromgeneratoren und Messgeräte

Die in der Messtechnik üblichen 4-20 mA und 1-5 V sind analoge Signale, die häufig als Ausgangssignale von Sensoren (Messwertgebern) oder als Steuersignale in Reglern, Sequenzern usw. verwendet werden.

In Bezug auf die Ventilöffnung sieht das Ausgangssignal eines Gradmessers zum Beispiel folgendermaßen aus

- 0 % Ventilöffnung: 4 mA oder 1 V

- Ventilöffnung 100 %: 20 mA oder 5 V

Das bedeutet, dass 4 mA oder 1 V ausgegeben werden, wenn der Messwert 0 ist, und 20 mA oder 5 V, wenn der Messwert 100 ist. Durch die Standardisierung und Vereinheitlichung der Signale ist es möglich, Signale zwischen Messgeräten zu übertragen.

Der Grund für die Ausgabe von 4 mA bei einem Messwert von 0 ist die Feststellung, ob ein Drahtbruch vorliegt. Mit anderen Worten, es soll festgestellt werden, ob ein Strom von 4 mA fließt und 0 anzeigt oder ob der Draht in der Mitte unterbrochen ist und 0 anzeigt. Weitwinkelindikatoren sind so ausgelegt, dass sie bei 4 mA 0 anzeigen und weniger als 0, wenn der Draht unterbrochen ist und kein Strom fließt.

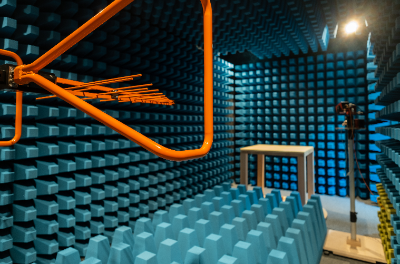

2. Rauschunterdrückung bei der Auswertung von Messgeräten

Bei der Übertragung von Spannungssignalen treten Spannungsabfälle auf, die zu Messfehlern führen. Bei der Übertragung von Stromsignalen treten jedoch keine Spannungsabfälle auf, so dass sie für die Übertragung über große Entfernungen geeignet sind.

Ein weiteres Merkmal von Stromsignalen ist, dass sie, wenn der Eingang eines anderen Messgeräts 1-5 V beträgt, durch Einfügen eines 250-Ohm-Widerstands leicht in ein Spannungssignal umgewandelt werden können. Ein Nachteil ist jedoch, dass es leicht durch Rauschen beeinträchtigt wird, was zu Fehlern im Messwert führen kann.

Zu den wirksamen Gegenmaßnahmen gegen Rauschen gehören die Minimierung der Rauschwirkung durch Verwendung abgeschirmter Kabel, die Installation von Rauschfiltern und die Berücksichtigung der Erdung. Ein weiterer Punkt ist, dass bei einer Schleifenschaltung mit 4-20 mA-Signalen die gesamte Schleife betroffen ist, wenn eine Unterbrechung auftritt. Das liegt daran, dass es sich um eine Reihenschaltung handelt. Eine Gegenmaßnahme ist die Verwendung von Isolatoren.