Qu’est-ce que l’alimentation par Ethernet (PoE) ?

L’Alimentation par Ethernet (PoE) est une technologie qui assure simultanément la transmission de données et l’alimentation électrique, généralement par le biais d’un câble Ethernet.

Cela permet de réaliser les deux avec un seul câble, au lieu de la méthode conventionnelle qui consiste à séparer la communication des données et l’alimentation électrique, ce qui simplifie les installations d’infrastructure et réduit les coûts. Le PoE est utilisé dans une large gamme d’appareils tels que les caméras de surveillance, les points d’accès LAN sans fil et les téléphones VoIP.

Utilisations de l’alimentation par Ethernet (PoE)

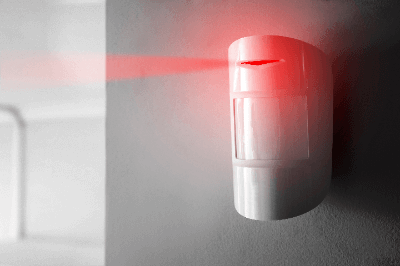

L’alimentation par Ethernet (PoE) est généralement utilisée dans les systèmes de caméras de surveillance sur IP. Étant donné que l’alimentation et la transmission des données sont assurées par un seul câble, il importe peu qu’il n’y ait pas d’alimentation électrique à l’endroit où la caméra est installée.

Cela facilite l’extension de la couverture de surveillance et contribue à renforcer la sécurité. Parmi les autres applications possibles, on retrouve également les éléments suivants :

1. Équipement de réseau sans fil

Les points d’accès LAN sans fil constituent un autre cas d’utilisation important du PoE. Lorsqu’il s’agit de fournir une connectivité sans fil à l’ensemble d’un bâtiment, le PoE permet un déploiement flexible des appareils. Les points d’accès peuvent être installés aux endroits les plus appropriés, sans être limités à l’endroit où l’alimentation électrique est requise.

2. Téléphonie VoIP

Le téléphone et les données sont transmis par le même câble, ce qui facilite l’installation et le déplacement du téléphone. Les téléphones sont également disponibles même en cas de coupure de courant, ce qui en fait un excellent moyen de communication en cas d’urgence.

3. Appareils IoT

Le PoE est utilisé pour alimenter les appareils IoT, en particulier les capteurs et les actionneurs utilisés dans les bâtiments et les maisons intelligents. Cela permet l’alimentation électrique et la communication de données sur un seul câble, ce qui facilite grandement l’installation et la gestion.

4. Commutateurs de réseau

Un commutateur réseau compatible PoE augmente le nombre d’appareils pouvant être alimentés par le biais du commutateur. Cela facilite encore la gestion des câbles et permet une construction plus efficace du réseau.

Principe de l’alimentation par Ethernet (Poe)

Les câbles Ethernet sont généralement des faisceaux de huit fils de cuivre, qui sont responsables de la transmission des données et de l’alimentation électrique. Le principe de base du PoE est que ces fils de cuivre peuvent être utilisés pour transmettre des données et de l’énergie simultanément.

Dans ce cas, il existe deux modes d’alimentation en PoE : l’alternative A et l’alternative B.

1. Alternative A

Dans l’alternative A, la transmission des données et l’alimentation électrique se font par la même paire de câbles (1,2 ou 3,6 paires). Ce mode est également appelé “end span”.

2. Alternative B

L’alternative B utilise des câbles avec des paires différentes pour l’alimentation électrique et la transmission de données (4,5 paires et 7,8 paires sont utilisées pour l’alimentation électrique). Cette méthode est également appelée “midspan” ou “injecteur”.

3. PSE et PD

Un système PoE comporte deux composants principaux : le PSE (Power Sourcing Equipment) et le PD (Powered Device). Le PSE est le dispositif qui fournit l’alimentation (par exemple, un commutateur réseau ou un injecteur) et le PD est le dispositif qui reçoit l’alimentation (par exemple, des caméras IP, des points d’accès au réseau local sans fil, etc. caméras IP, points d’accès LAN sans fil, etc.)

PSE détecte si un dispositif PoE est connecté et fournit l’alimentation appropriée. Les appareils non PoE sont ainsi protégés en cas de connexion accidentelle. Il a également la capacité de mesurer avec précision la quantité d’énergie requise par le périphérique et de la fournir sans excès ni manque.

Types d’alimentation par Ethernet (Poe)

Il existe plusieurs normes différentes pour l’alimentation par Ethernet (Poe), chacune prenant en charge différents niveaux de puissance. Les différences entre PoE, PoE+ et PoE++ sont les suivantes :

1. PoE (IEEE 802.3af)

Il s’agit de la première norme PoE, qui permet de fournir jusqu’à 15,4 watts de puissance. Elle convient aux appareils de faible puissance tels que les caméras IP, les téléphones VoIP et certains points d’accès sans fil.

2. PoE+ (IEEE 802.3at)

Cette norme est une version améliorée du PoE, capable de fournir jusqu’à 30 watts de puissance. Elle convient donc aux appareils de grande puissance, tels que les caméras IP panoramiques et les points d’accès sans fil à haute performance tels que le Wi-Fi 6.

3. PoE++ (IEEE 802.3bt)

Cette norme a encore été améliorée et peut fournir jusqu’à 60 watts (type 3) ou 99 watts (type 4) de puissance. Elle permet d’alimenter les appareils les plus gourmands en énergie par le biais de l’alimentation par Ethernet. Il s’agit par exemple de la signalisation numérique, des points d’accès Wi-Fi haute performance et de certains ordinateurs portables.

Un appareil de production d’eau ultra-pure est un équipement permettant de produire de l’eau hautement purifiée.

Un appareil de production d’eau ultra-pure est un équipement permettant de produire de l’eau hautement purifiée.