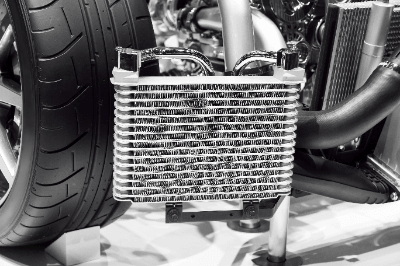

Qu’est-ce qu’un radiateur automobile ?

Un radiateur automobile est un élément clé du système de refroidissement du moteur d’un véhicule.

Un radiateur automobile est un élément clé du système de refroidissement du moteur d’un véhicule.

Il empêche le moteur de devenir excessivement chaud pendant de longues périodes de conduite ou par temps chaud. Le liquide de refroidissement qui est devenu chaud dans le moteur passe par le cœur du radiateur.

Il est ensuite refroidi par le vent et renvoyé dans le moteur pour le refroidir à nouveau.

Utilisations des radiateurs automobile

Le rôle du radiateur automobile est de refroidir le moteur. Plus précisément, il échange de la chaleur avec le moteur, qui est trop chaud, et dissipe et refroidit le liquide de refroidissement chaud.

Lors d’une conduite prolongée ou par temps chaud, la température du moteur augmente et une surchauffe se produit. Dans le pire des cas, le moteur peut se gripper et le véhicule peut casser.

Le liquide de refroidissement circule donc dans le radiateur pour absorber la chaleur du moteur et l’aider à fonctionner normalement.

Principe des radiateurs automobile

Le liquide de refroidissement qui traverse le cœur du radiateur est refroidi par le vent et l’air soufflé par un ventilateur. À l’intérieur du cœur, les tuyaux sont équipés d’ailettes ou de plaques pour augmenter la surface de dissipation de la chaleur, ce qui augmente la surface d’échange thermique avec l’air.

Le liquide de refroidissement refroidi par le cœur est recueilli dans le réservoir inférieur situé au bas du radiateur. Le liquide de refroidissement du réservoir inférieur s’écoule par un tuyau jusqu’à un canal situé près du moteur (chemise d’eau), où il absorbe la chaleur du moteur.

Le liquide de refroidissement qui est devenu chaud à cause de la chaleur du moteur est collecté dans le réservoir supérieur au sommet du radiateur et envoyé au cœur du moteur pour être refroidi à nouveau. Cette opération est répétée pour refroidir en permanence le moteur.

Structure d’un radiateur automobile

Les radiateurs automobiles sont constitués de deux réservoirs supérieurs en métal ou en plastique reliés par un noyau comportant de nombreux passages étroits. Il présente une surface importante par rapport à son volume. Ce cœur est généralement constitué de feuilles de métal empilées, rainurées et assemblées, par exemple par soudure.

Pendant de nombreuses années, les radiateurs ont été fabriqués à partir de noyaux en laiton ou en cuivre soudés ensemble avec des collecteurs en laiton. Les radiateurs modernes ont souvent des noyaux en aluminium et utilisent des collecteurs en plastique avec des joints pour réduire le coût et le poids.

Si cette construction présente l’avantage d’être légère et résistante à la rouille, elle présente des inconvénients en termes de durabilité, tels que la dégradation thermique des pièces en plastique et les fuites d’eau au niveau de la jonction entre les pièces en plastique et en métal.

Autres informations sur les radiateurs automobile

1. Différences dans le type de débit

Il existe deux types de radiateurs en fonction de la direction dans laquelle le liquide de refroidissement circule : l’écoulement vertical (flux descendant) et l’écoulement horizontal (flux croisé). Dans le cas du flux vertical, le liquide de refroidissement s’écoule de haut en bas en fonction de la gravité. Dans le système à flux horizontal, le liquide de refroidissement s’écoule horizontalement vers le sol.

Les voitures japonaises ont tendance à utiliser le système à flux descendant, tandis que les voitures des constructeurs européens ont tendance à utiliser le système à flux croisé. Dans le système à flux descendant, le radiateur est divisé en quatre parties principales : le réservoir, le réservoir supérieur, le noyau et le réservoir inférieur.

2. Système de refroidissement du véhicule

En plus du radiateur, les composants du système de refroidissement du véhicule sont les suivants :

La chemise d’eau

Un passage pour le liquide de refroidissement, conçu pour transférer efficacement la chaleur de la chambre de combustion et des parois du cylindre au liquide de refroidissement.

Le bouchon du radiateur

Scelle le radiateur et augmente l’effet de refroidissement en appliquant une pression dans le système de refroidissement et en augmentant le point d’ébullition du liquide de refroidissement. Une soupape de pressurisation et une soupape de dépression sont incorporées, et lorsque la pression dans le système de refroidissement dépasse une certaine limite, la soupape de pressurisation s’ouvre et la vapeur est libérée dans l’atmosphère par le biais d’un tuyau de trop-plein.

Pompes à eau

Ces pompes utilisent la puissance de rotation du moteur pour faire circuler le liquide de refroidissement. La pompe à eau tourne proportionnellement au régime du moteur. Lorsque la pompe à eau tourne, la roue à l’intérieur de la pompe tourne, aspirant le liquide de refroidissement dans la pompe et l’envoyant vers le radiateur.

Thermostat

Il s’agit d’une vanne située dans le circuit d’écoulement qui s’ouvre lorsque la température du liquide de refroidissement augmente. Le thermostat a une température de départ et une température d’ouverture complète. Lorsque la température de départ est atteinte, la soupape s’ouvre et le liquide de refroidissement commence à circuler, et lorsque la température d’ouverture complète est atteinte, la soupape s’ouvre complètement.

Le thermostat est fermé lorsque le liquide de refroidissement est froid, juste après le démarrage du moteur, et n’envoie pas de liquide de refroidissement vers le radiateur, ce qui réduit le temps de préchauffage du moteur.

Liquide de refroidissement

Le liquide de refroidissement est un liquide composé d’eau, d’éthylène glycol et d’additifs utilisé pour refroidir le moteur. Le liquide de refroidissement contient des agents antirouille et antiseptiques, des agents antigel, des agents de nettoyage, des antimousses et des améliorateurs de viscosité. Ces additifs empêchent la corrosion, le gel et les dépôts à l’intérieur du moteur et améliorent les performances de refroidissement.

Les barres en cuivre sont des matériaux en cuivre utilisés dans les parties conductrices de courant des équipements électriques. Elles sont fabriquées à partir de cuivre dur ou de cuivre exempt d’oxygène, qui possède une excellente conductivité électrique et thermique.

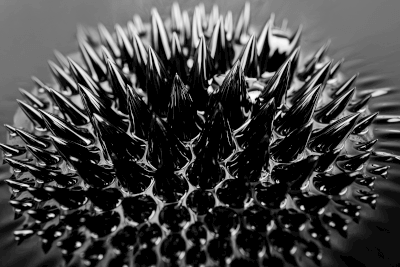

Les barres en cuivre sont des matériaux en cuivre utilisés dans les parties conductrices de courant des équipements électriques. Elles sont fabriquées à partir de cuivre dur ou de cuivre exempt d’oxygène, qui possède une excellente conductivité électrique et thermique. Un ferrofluide est un liquide recouvert d’un tensioactif de 2-3 nm et dispersé de manière stable dans un milieu tel que l’huile ou l’eau.

Un ferrofluide est un liquide recouvert d’un tensioactif de 2-3 nm et dispersé de manière stable dans un milieu tel que l’huile ou l’eau.

PET est l’abréviation de polytéréphtalate d’éthylène, un type de résine de polyester.

PET est l’abréviation de polytéréphtalate d’éthylène, un type de résine de polyester.