¿Qué es el Material de Sellado?

Un sellante es un material utilizado para adherir dos o más objetos entre sí.

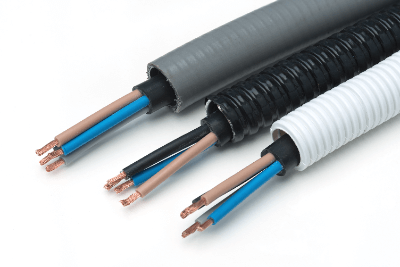

Se utilizan en tuberías, por ejemplo, para evitar fugas de fluidos como líquidos y gases. Los materiales de sellado hechos de piezas se llaman juntas, empaquetaduras o juntas tóricas, mientras que los materiales de sellado hechos de productos químicos endurecidos se llaman sellos o masillas.

También hay materiales de sellado como la cinta selladora que se enrolla alrededor de las roscas de las juntas de las tuberías, como las de agua y gas. Los materiales de sellado utilizados en puntos de accionamiento se denominan empaquetaduras, mientras que los materiales de sellado utilizados en puntos fijos se denominan juntas.

Usos de los Materiales de Sellado

Los materiales de estanquidad se utilizan en todas las industrias. Los siguientes son ejemplos de aplicaciones de los materiales de estanquidad

1. Maquinaria e Industria del Automóvil

El aceite lubricante y el agua de refrigeración pueden estar sellados en el interior de maquinaria y vehículos. Los materiales sellantes se utilizan para evitar que estos líquidos se filtren. También son útiles como materiales amortiguadores para proteger los componentes de vibraciones y golpes.

Los materiales sellantes también se utilizan en electrodomésticos como frigoríficos y aparatos de aire acondicionado para mejorar la estanqueidad. Los embalajes, como las tapas de plástico del Tupperware, son otro tipo de material de sellado.

2. Industria de la Construcción

Si no se sellan los huecos de los edificios y tejados, pueden producirse goteras y otros problemas. Por ello, los materiales de sellado se utilizan como materiales de impermeabilización y aislamiento de edificios. También se utilizan para rellenar huecos en marcos de ventanas y puertas.

3. Industria Aeroespacial

Los materiales sellantes son necesarios para soportar las condiciones extremas del espacio, como altas y bajas temperaturas, alta y baja presión. En concreto, se utilizan materiales de sellado de silicona que son estables incluso en alto vacío y materiales de sellado fluoroelastoméricos que resisten altas temperaturas.

Principio de los Sellantes

Existen varios métodos para unir materiales de sellado, como el prensado, la inserción, la adhesión, la expansión y la deformación. Los distintos materiales y formas pueden sellarse de diferentes maneras.

Sin embargo, el principio básico es evitar la fuga de sustancias rellenando huecos. Al rellenar huecos entre objetos, éstos quedan sellados. Las juntas y las juntas tóricas son materiales de sellado por deformación. En cambio, las juntas de silicona y poliuretano son materiales de sellado por inserción y adhesión.

1. Prensado

El prensado es un método para hacer que los objetos se adhieran fuertemente entre sí colocando el material de estanquidad entre ellos.

2. Inserción

La inserción es un método para rellenar huecos entre objetos introduciendo el material de sellado entre ellos.

3. Adhesión

La adhesión es un método para hacer que los materiales de sellado se adhieran entre sí haciéndolos pegajosos.

4. Expansión

La expansión es un método para hacer que el material de sellado se adhiera haciendo que se expanda al sumergirlo en agua o líquido.

5. Deformación

La deformación es un método para hacer que los materiales de sellado se adhieran procesándolos para que se ajusten a la forma del objeto.

Tipo de Sellante

Los materiales de sellado se clasifican en distintos tipos según el material y la forma. Los siguientes son ejemplos de tipos de materiales de estanquidad.

1. Juntas de Caucho

Este material de sellado está hecho de material de caucho. Sus ventajas son una excelente durabilidad, flexibilidad y gran adherencia. Se suelen utilizar caucho de etileno-propileno, caucho de nitrilo y caucho de silicona.

2. Juntas de Silicona

Este material de sellado está hecho de silicona. Tiene una excelente resistencia al calor y es adecuado para su uso en entornos de altas temperaturas. También tienen una excelente resistencia química, por lo que se utilizan en equipos médicos y productos relacionados con la alimentación.

3. Juntas de Flúor

Este material de sellado está hecho de fluoroplástico. Tiene una excelente resistencia química y térmica y puede utilizarse en entornos de alto vacío. Se utiliza en equipos de fabricación de semiconductores, equipos de fabricación de paneles de cristal líquido, etc.

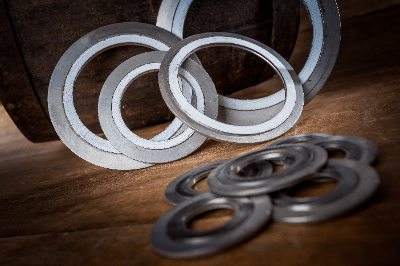

4 Juntas Metálicas

Material de sellado metálico. Pueden utilizarse en entornos de alta temperatura y alta presión y se utilizan ampliamente en la industria pesada. Útiles en motores de automóviles, motores de turbinas de gas y piezas de aviones.

Cómo elegir un Sellador

Los materiales de estanquidad se seleccionan en función del uso previsto, el entorno y los requisitos de rendimiento.

1. Uso Previsto

Si el uso previsto es un entorno de alta temperatura o alta presión, seleccione un material de estanquidad con una excelente resistencia al calor y a la presión, como el metal. Si se requiere resistencia a productos químicos y disolventes, seleccione materiales de estanquidad con alta resistencia química, como los fluoropolímeros.

2. Entorno Operativo

También hay que tener en cuenta el entorno en el que se utiliza el material de estanquidad. Si el material de estanquidad se va a utilizar al aire libre o bajo el agua, se requiere un material de estanquidad con excelentes propiedades de resistencia a la intemperie y al agua.

3. Requisitos de Rendimiento

El rendimiento de estanquidad requerido es otro factor a tener en cuenta. Mientras que las uniones de silicona y materiales similares están bien para ventanas domésticas herméticas, las juntas metálicas y materiales similares deben utilizarse en entornos de alto vacío, como la fabricación de semiconductores.

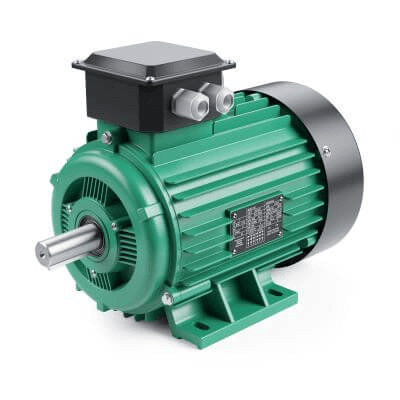

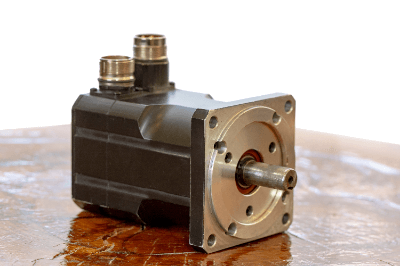

Los servomotores CC son servomotores que funcionan con corriente continua. Los servomotores son motores que reproducen movimientos precisos en respuesta a señales de control y se utilizan en equipos de precisión, etc.

Los servomotores CC son servomotores que funcionan con corriente continua. Los servomotores son motores que reproducen movimientos precisos en respuesta a señales de control y se utilizan en equipos de precisión, etc.