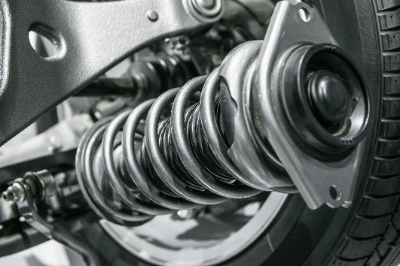

Was ist eine Federung?

Federungen sind ein Bauteil, das die Reifen mit der Fahrzeugkarosserie verbindet.

Federungen sind ein Bauteil, das die Reifen mit der Fahrzeugkarosserie verbindet.

Sie trägt wesentlich dazu bei, den Aufprall der Reifen auf die Fahrbahn zu verringern und die Fahrstabilität des Fahrzeugs zu erhalten, und hat daher einen erheblichen Einfluss auf die Fahrqualität des Fahrzeugs. Je nach Einstellung der Federung ist es möglich, das Gleichgewicht zwischen Fahrstabilität und Fahrkomfort einzustellen.

Federungen werden vor allem als Bezeichnung für stoßdämpfende Bauteile in Autos und Motorrädern verwendet, können aber auch als Bezeichnung für die in Maschinen eingebauten schwingungsdämpfenden Mechanismen verwendet werden.

Anwendungen von Federungen

Federungen werden in allen Autos und Motorrädern verwendet, da sie die Karosserie und die Reifen durch die Federung verbinden.

Da sie im Wesentlichen dazu dienen, Stöße auf Gegenstände abzufedern und abzustützen, werden sie auch außerhalb von Autos und Motorrädern häufig verwendet, wenn ein entsprechender Bedarf besteht. So werden Federungen beispielsweise auch bei Eisenbahnen, Panzern, Fahrrädern, Möbeln und Gebäuden verwendet.

Funktionsweise von Federungen

Federungen bestehen aus Federn, Stoßdämpfern (Dämpfern), Querlenkern, Buchsen und oberen Federungen, wobei die Hauptkomponenten die Federn, Stoßdämpfer und Querlenker sind.

Die Federn dämpfen den Aufprall der Fahrbahn auf die Reifen, und die Stoßdämpfer absorbieren die vertikale Bewegung der Federn. Dadurch wird der auf die Karosserie übertragene Stoß reduziert. Der Grad der Stoßdämpfung kann durch Anpassung der Härte und der Abmessungen der in den Federungen verwendeten Bauteile eingestellt werden.

Arten von Federungen

Federungen werden je nach Art ihrer Verbindung mit der Fahrzeugkarosserie in zwei Typen unterteilt: starre und unabhängige Typen. Welcher Aufhängungstyp am besten geeignet ist, hängt von den Bedürfnissen und Leistungserwartungen des Fahrzeugs ab.

1. Starrer Typ (starres Achssystem)

Dieser Federungstyp besteht aus Rädern auf der linken und rechten Seite, die durch Achsen verbunden sind. Dieser Typ wird seit den Anfängen der Entwicklung von Federungen verwendet und hat eine lange Geschichte. Sein Hauptmerkmal ist sein einfacher Aufbau, der ihn langlebig, wartungsfreundlich und kostengünstig macht.

Der Nachteil ist jedoch, dass das linke und das rechte Rad durch eine Achse verbunden sind, was bedeutet, dass ein vom Boden ausgehender Stoß auf eines der Räder auf das Rad auf der anderen Seite übertragen wird, was die Übertragung von Stößen erleichtert. Der starre Typ wird hauptsächlich in Nutzfahrzeugen wie Lastwagen und Geländewagen verwendet.

2. Unabhängiger Typ (Einzelradaufhängung)

Bei diesem Federungstyp sind die Räder auf beiden Seiten mit separaten Achsen verbunden. Im Gegensatz zum starren Typ wird der Aufprall eines Rades nicht auf das andere übertragen, was zu einer hohen Stoßdämpfung und einer komfortablen Fahrt führt. Außerdem ist es möglich, den Achswinkel im Detail einzustellen, was als Achsverstellung bezeichnet wird.

Der Nachteil ist jedoch, dass die Kosten aufgrund des hohen Wartungsaufwands höher sind als beim starren Typ. Federungen des unabhängigen Typs werden an den Vorderrädern der meisten Autos sowie an den Hinterrädern von Luxussportwagen, Rennfahrzeugen und Fahrzeugen mit hoher Spezifikation verwendet.

Federungen des unabhängigen Typs lassen sich je nach ihrer Form in vier Typen einteilen:

- Federbein-Typ

Dieser Typ enthält ein Federbein mit einem eingebauten Stoßdämpfer als Komponente. - Mehrlenker-Typ

Dies ist eine Variante des Doppelquerlenkertyps. - W-Querlenker-Typ

Dieser Typ ist der Vorgänger des Federbeintyps. - Schwingarm-Typ

Bei diesem Typ hat der Arm die Form des Buchstaben A.

3. Torsionsbalken (flexibler Balken)

Federungen mit Längslenkern, die sich auf beiden Seiten von den Rädern aus erstrecken und durch Querbalken verbunden sind. Er ist zwar nicht so leistungsfähig wie der starre Typ, aber aufgrund seiner einfacheren Struktur billiger.

Die Stoßdämpfungsleistung liegt zwischen der des starren und des unabhängigen Typs. Federungen werden hauptsächlich an den Hinterrädern von Fahrzeugen mit Vorderradantrieb und Nutzfahrzeugen verwendet, so dass die meisten Kleinwagen und leichten Fahrzeuge mit dieser Art von Federung an den Hinterrädern ausgestattet sind. Torsionsbalken können in die folgenden drei Typen unterteilt werden:

- Achskörper-Typ

- Drehträger-Typ

- Gekoppelter Träger

Sonstige Informationen über Federungen

Einfluss der Federungen auf die Leistung

Wenn die Federung als ‚steif‘ beschrieben wird, sind die Federn steif und die Dämpfer haben hohe Dämpfungskräfte. Wenn die Federungen hingegen als ‚weich‘ bezeichnet werden, sind die Federn weich und die Dämpfungskraft des Dämpfers ist schwach.

Im Allgemeinen gilt: Je weicher die Federungen sind, desto höher ist die Stoßdämpfung und desto komfortabler ist die Fahrt. Andererseits ist eine weichere Federung besser, wenn die Karosserie nicht schwanken soll, wie z. B. bei Rennwagen. Die Leistung der erforderlichen Federungen hängt von den Leistungsanforderungen des Fahrzeugs und seinem Verwendungszweck ab.

Ein Lenkrad ist ein ringförmiges Bauteil in einem Fahrzeug, das den Lenkmechanismus betätigt und es dem Fahrer ermöglicht, es zu drehen, um die Fahrtrichtung zu ändern.

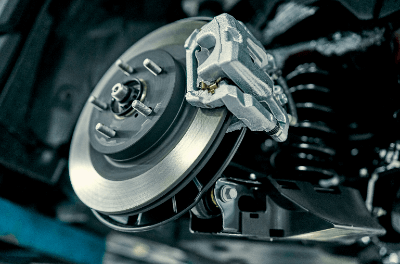

Ein Lenkrad ist ein ringförmiges Bauteil in einem Fahrzeug, das den Lenkmechanismus betätigt und es dem Fahrer ermöglicht, es zu drehen, um die Fahrtrichtung zu ändern. Eine Scheibenbremse ist ein Bremssystem (Bremsvorrichtung), das aus drei Komponenten besteht: dem Scheibenrotor, dem Bremssattel und den darin befindlichen Bremsbelägen.

Eine Scheibenbremse ist ein Bremssystem (Bremsvorrichtung), das aus drei Komponenten besteht: dem Scheibenrotor, dem Bremssattel und den darin befindlichen Bremsbelägen. Ein Turbolader ist eine Art von Gerät, das auch als Supercharger bezeichnet wird.

Ein Turbolader ist eine Art von Gerät, das auch als Supercharger bezeichnet wird. Eine Ventilfeder ist eine Feder, die zum Schließen der Einlass- und Auslassventile eines Motors verwendet wird. In der Regel werden Schraubenfedern verwendet. Die Federn werden aus Klavierdraht oder hitzebeständigem Federstahl hergestellt.

Eine Ventilfeder ist eine Feder, die zum Schließen der Einlass- und Auslassventile eines Motors verwendet wird. In der Regel werden Schraubenfedern verwendet. Die Federn werden aus Klavierdraht oder hitzebeständigem Federstahl hergestellt.