Was ist ein Magnetometer?

Ein Magnetometer ist ein Gerät, das die Stärke eines Magnetfeldes messen kann. Es kann die Stärke und die Richtung eines Magnetfelds messen, und es gibt verschiedene Magnetometer-Typen, je nach der Umgebung, in der sie eingesetzt werden. Es gibt verschiedene Arten von Magnetometern, je nachdem, in welchem Umfeld sie eingesetzt werden, z. B. solche, die den Hall-Effekt nutzen, oder solche, die die elektromagnetische Induktion verwenden. Die Messung von Magnetfeldern wird seit langem bei der Suche nach Mineralvorkommen eingesetzt und wird auch heute noch in vielen Situationen verwendet. Manchmal werden sie auch zur Prüfung des Magnetismus bei der Herstellung von Produkten eingesetzt oder in medizinische Geräte eingebaut und als Testgeräte verwendet.

Anwendungen von Magnetometern

Magnetometer werden in verschiedenen Situationen eingesetzt, in denen Magnetfelder gemessen werden. Sie können insbesondere in den folgenden Situationen eingesetzt werden.

- Aufspüren von vergrabenem Magnetismus unter der Erde

Zum Aufspüren von Erzadern oder zum Abbau von unterirdischen Minen - Medizinische Geräte für Tests

Durch die Messung des Magnetfelds des Körpers wird es auch für die Magnetokardiographie und Magnetoenzephalographie verwendet. - Geräte zur zerstörungsfreien Prüfung

Durch die Untersuchung von ferromagnetischen Materialien wie Metallen können Schäden und Defekte festgestellt werden.

Funktionsweise von Magnetometern

Es gibt verschiedene Arten von Magnetometern, je nach dem Umfeld, in dem sie eingesetzt werden. Hier werden die Prinzipien von drei typischen Methoden vorgestellt.

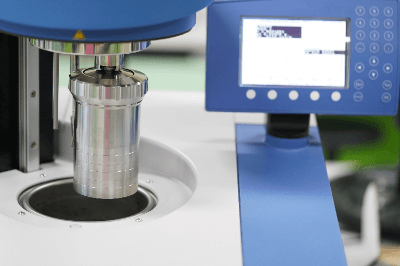

- Magnetometer mit schwingender Probe

Ein Magnetometer, bei dem das Magnetfeld durch Vibration der zu messenden Probe gemessen wird. Die Probe befindet sich in einem gleichmäßigen Magnetfeld und wird einer konstanten Vibration ausgesetzt. Eine in der Nähe der Probe installierte Spule erzeugt eine induzierte elektromotorische Kraft, die zur Messung der Magnetkraft abgelesen werden kann. - Magnetfeld-Gradienten-Magnetometer

Ein Magnetometer, das das Magnetfeld einer Probe misst, indem es einen Magnetfeldgradienten erzeugt. Die Probe wird in ein gleichmäßiges Magnetfeld gesetzt und ein magnetisches Wechselfeld wird an die Probe angelegt. Durch die Magnetisierung erfährt die Probe eine frequenzabhängige Kraft. Diese Kraft wird in Form eines elektrischen Signals abgeleitet. - Fluxgate-Magnetometer

Dieses Magnetometer nutzt das Prinzip der elektromagnetischen Induktion. Zwei verschiedene Spulen, die in entgegengesetzte Richtungen weisen, sind um einen Eisenkern gewickelt. Von außen wird ein Magnetfeld erzeugt, indem ein Strom durch die eine Seite fließt, und durch die elektromagnetische Induktion fließt auch ein Strom durch die Spule auf der anderen Seite. Diese Stromkomponente wird extrahiert und das Magnetfeld gemessen.

Ein Vakuumtrockner ist ein Gerät, das Gegenstände im Vakuum oder im dekomprimierten Zustand in einem geschlossenen Raum trocknet. Er macht sich das Prinzip zunutze, dass ein reduzierter Druck die Temperatur senkt, bei der die in einem Gegenstand enthaltene Feuchtigkeit verdampft. Da er bei einer niedrigeren Temperatur trocknen kann als ein normaler Heißlufttrockner, hat er den Vorteil, dass er in kürzerer Zeit trocknen kann und die Oberfläche des Gegenstandes weniger beschädigt.

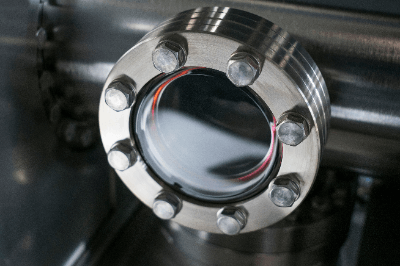

Ein Vakuumtrockner ist ein Gerät, das Gegenstände im Vakuum oder im dekomprimierten Zustand in einem geschlossenen Raum trocknet. Er macht sich das Prinzip zunutze, dass ein reduzierter Druck die Temperatur senkt, bei der die in einem Gegenstand enthaltene Feuchtigkeit verdampft. Da er bei einer niedrigeren Temperatur trocknen kann als ein normaler Heißlufttrockner, hat er den Vorteil, dass er in kürzerer Zeit trocknen kann und die Oberfläche des Gegenstandes weniger beschädigt. Ein Vakuum-Flansch ist ein Bauteil, das zur Abdeckung von Geräten verwendet wird, um das Austreten von Gas zu verhindern, wenn im Inneren des Geräts eine Vakuumumgebung erforderlich ist.

Ein Vakuum-Flansch ist ein Bauteil, das zur Abdeckung von Geräten verwendet wird, um das Austreten von Gas zu verhindern, wenn im Inneren des Geräts eine Vakuumumgebung erforderlich ist. Ein Kalorimeter, auch Kalorimeter genannt, ist ein Gerät zur Messung der Reaktionswärme und anderer Faktoren. Es kann die Wärmemenge messen, die bei chemischen Reaktionen entsteht, die Wärmemenge, die bei der Verbrennung entsteht, und die Wärmemenge, die bei Phasenübergängen entsteht. Kalorimeter lassen sich in drei Typen unterteilen: isothermische Kalorimeter, isothermische Wandkalorimeter und adiabatische Kalorimeter.

Ein Kalorimeter, auch Kalorimeter genannt, ist ein Gerät zur Messung der Reaktionswärme und anderer Faktoren. Es kann die Wärmemenge messen, die bei chemischen Reaktionen entsteht, die Wärmemenge, die bei der Verbrennung entsteht, und die Wärmemenge, die bei Phasenübergängen entsteht. Kalorimeter lassen sich in drei Typen unterteilen: isothermische Kalorimeter, isothermische Wandkalorimeter und adiabatische Kalorimeter.