Was ist ein Dehnungssensoren?

Ein Dehnungssensor ist ein Messgerät, das die Dehnung eines Prüfobjekts als Änderung der elektrischen Signale erkennt und die Höhe der Dehnung anhand dieser Änderung der elektrischen Signale misst.

Sie sind in der Lage, äußerst genaue und schnell reagierende Messungen durchzuführen und können sowohl für statische als auch für dynamische Dehnungsmessungen verwendet werden.

Anwendungen für Dehnungssensoren

Dehnungssensoren werden zur Überprüfung der Festigkeit und Sicherheit von Fahrzeugen, Eisenbahnen, Flugzeugen und Gebäuden eingesetzt. Sie werden auch in der klinischen Medizin, in der Rehabilitation und in der Ergonomie eingesetzt und sind für die Messung physikalischer Größen in einer Vielzahl von Bereichen nützlich.

Weitere Sensoren, die auf Dehnungssensoren basieren, sind Beschleunigungssensoren, Kraftmessdosen, Drucksensoren, Wegsensoren und Drehmomentsensoren.

Prinzip von Dehnungssensoren

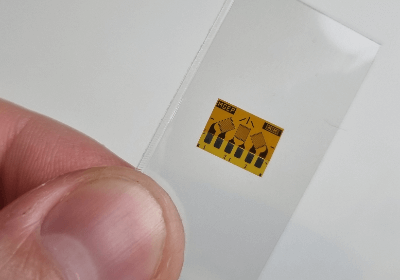

Der allgemeine Aufbau eines Dehnungssensors besteht aus einer zickzackförmigen Verdrahtung aus einer dünnen Metallschicht auf einer dünnen Isolierschicht. Die Metallfilmverdrahtung wird durch ein Fotoätzverfahren geformt und der Dehnungssensor wird mit einem speziellen Klebstoff auf der Probe befestigt.

Der Dehnungssensor führt die Messung durch, indem er die Dehnung an der Oberfläche der Probe in ein elektrisches Signal umwandelt. Der Sensor ändert den Widerstand des gesamten Stromkreises als Reaktion auf die Dehnung der Probe, so dass die Dehnung durch Messung des Widerstands quantifiziert werden kann. Wenn ein Dehnungssensor an einer Probe angebracht ist und die Probe verformt wird, dehnt sich die zickzackförmige Verdrahtung des Dehnungssensors entsprechend der Dehnung aus und zieht sich zusammen.

Wenn der Draht gedehnt wird, wird die Querschnittsfläche des Drahtes kleiner und der elektrische Widerstand nimmt zu, während der elektrische Widerstand abnimmt, wenn der Draht geschrumpft wird und die Querschnittsfläche größer wird. Anhand dieser Änderung des elektrischen Widerstands lässt sich die Stärke der Dehnung messen und quantifizieren. Eine Hoiston-Brückenschaltung wird verwendet, um diese winzige Widerstandsänderung des Dehnungssensors zu erfassen.

Bei einer Hoiston-Brückenschaltung wird an die Eingangsseite der Brücke eine Spannung angelegt, und an der Ausgangsseite wird die durch die Dehnung des Messobjekts veränderte Spannung gemessen. Aus dieser Differenz werden Änderungen des elektrischen Widerstands der Dehnungssensor-Verdrahtung ermittelt, woraus sich die Dehnung des Messobjekts quantifizieren lässt. Die Verdrahtung von Dehnungssensoren besteht hauptsächlich aus Metallfolien, einige werden aber auch aus Halbleitern hergestellt. Es gibt auch Dehnungssensoren, die sich den piezoelektrischen Effekt von Keramiken zunutze machen.

Arten von Dehnungssensoren

Dehnungssensoren gibt es als einachsige Sensoren mit nur einem Element mit zickzackförmiger Verdrahtung oder als mehrachsige Sensoren mit zwei oder mehr Elementen. Bei der mehrachsigen Ausführung sind zwei Elemente so angeordnet, dass sich einige der Elemente überlappen.

Es gibt verschiedene Typen, z. B. solche, die für die Messung der Poissonzahl geeignet sind, und solche mit drei Elementen, die so angeordnet sind, dass sich einige von ihnen überlappen, und die sich für die Spannungsanalyse eignen. Diejenigen mit mehreren parallel angeordneten Elementen sind für die Dehnungsanalyse von Spannungskonzentrationen geeignet.

Wie man einen Dehnungssensor auswählt

Es ist wichtig, den Typ des Dehnungssensors und die Länge des Verdrahtungsabschnitts in Dehnungsrichtung (DMS-Länge) entsprechend dem zu messenden Objekt auszuwählen sowie den linearen Ausdehnungskoeffizienten des Dehnungssensors auf den des zu messenden Objekts abzustimmen.

Weitere Informationen über Dehnungssensoren

1. Oberflächenbehandlung des zu messenden Objekts

Um genaue Messungen zu gewährleisten, müssen Rost, Farbe usw. von dem zu messenden Objekt entfernt werden. Es ist auch wichtig, die Oberfläche des Messobjekts mit Schleifpapier vorzubereiten und die Oberfläche, auf die der Dehnungssensor geklebt werden soll, zu entfetten.

2. Anbringen von Dehnungssensoren

Um genaue Messungen mit Dehnungssensoren durchzuführen, muss zunächst die genaue Position auf dem Messobjekt bestimmt und markiert werden. Tragen Sie dann den angegebenen Klebstoff auf die Rückseite des Dehnungssensors auf, richten Sie die Markierung auf dem Messobjekt auf die Mittelmarkierung des Dehnungssensors aus und klemmen Sie ihn fest.

Auch bei Verwendung von Sekundenkleber ist auf eine ausreichende Trocknungszeit zu achten.

3. Genauigkeit des Dehnungssensors

Dehnungssensoren messen den Betrag der Dehnung anhand von Änderungen des elektrischen Widerstands zickzackförmiger Leitungsabschnitte, doch können Messfehler aufgrund von Fehlern bei den Widerstandswerten und Fehlern bei der Verdrahtung der Dehnungssensoren auftreten. Der Widerstand der Zuleitungsdrähte, die den Dehnungssensor mit der Stromversorgung verbinden, sowie die Temperatur und Feuchtigkeit der Testumgebung sind ebenfalls Faktoren für Messfehler.

Es gibt daher Geräte, die diese Fehler automatisch korrigieren, indem sie eine bestimmte Kombination aus Dehnungssensoren und Datenlogger verwenden.