Was ist ein Drehwerkzeug?

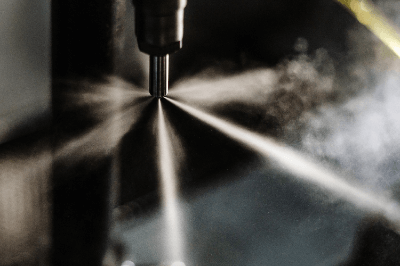

Ein Drehwerkzeug ist ein Werkzeug mit einem Drehmechanismus im Schneidwerkzeug selbst.

Sie werden hauptsächlich in Multitasking-Maschinen eingesetzt und manchmal auch als Fräseinheit, Fräshalter oder Fräserantrieb bezeichnet. Ein Drehwerkzeug ist ein Schneidwerkzeug, das mit einem Drehmechanismus ausgestattet ist, um eine komplexe Bearbeitung zu ermöglichen.

Der Einsatz eines Drehwerkzeugs auf einer einzigen Werkzeugmaschine ermöglicht Bearbeitungen wie Hobeln, Bohren, Ausbohren und zylindrisches Fräsen und erhöht so die Funktionalität und Präzision. Bei der Verwendung mehrerer Werkzeugmaschinen sollte man vermeiden, eine Werkzeugmaschine für die Flachbearbeitung, eine Werkzeugmaschine für das Bohren, eine Werkzeugmaschine für das Rundschleifen usw. zu verwenden, da dies ineffizient und anfällig für Bearbeitungsabweichungen aufgrund der Montage ist.

Anwendungen von Drehwerkzeugen

Drehwerkzeuge werden hauptsächlich als Werkzeuge für Mehrzweck-Werkzeugmaschinen eingesetzt. Bohrer, Schaftfräser und Fräser werden zum Bohren, Hobeln, Ausbohren und Rundschleifen verwendet.

Es gibt mehrere Arten von Drehwerkzeugen, die jeweils unterschiedliche Anwendungen haben:

1. Einwegbohrer

Einwegbohrer haben austauschbare Schneiden, die mit pulverförmigen HSS- oder feinkörnigen Hartmetalleinsätzen bestückt sind.

2. Einweg-Schaftfräser

Die Wendeschneidplatten bestehen aus verzinktem ZM3 oder TM4 usw., haben eine längere und stabilere Standzeit als HSS-Schaftfräser und ermöglichen das D-Schneiden, Nutenfräsen, Kippen, Spiralfräsen und Schrägfräsen.

3. Hochgeschwindigkeitsfräser für die Bearbeitung von Aluminiumteilen

Hochpräzise Bearbeitungen und gute Oberflächenqualität können durch den Einsatz von Wendeschneidplatten und Mechanismen zur Feineinstellung der Schneiden erreicht werden. Sie werden zum Fräsen von Nichteisenmetallen wie Aluminiumlegierungen auf Bearbeitungszentren eingesetzt.

Merkmale der Drehwerkzeuge

1. Schneidemaschine

Der Nachteil des Typs, der Metall mit wechselnden Werkzeugen bearbeitet, ist die schlechte Einrichtung des Werkstücks. Bei ihm wird das Werkstück von Werkzeugmaschine zu Werkzeugmaschine transportiert und der Transport, die Montage und Demontage des Werkstücks von einer Werkzeugmaschine zur anderen verringert die Bearbeitungsgenauigkeit und erschwert das Einrichten der Arbeit.

2. Multi-Tasking-Werkzeugmaschinen

Der Vorteil dieses Maschinentyps besteht darin, dass mehrere Werkzeuge auf einer rotierenden Einheit montiert werden können, was eine umfassende Bearbeitung ermöglicht. Ein weiterer Vorteil ist die bessere Bearbeitungsgenauigkeit, da nur eine Installation erforderlich ist, ohne dass das Werkstück von einer Werkzeugmaschine auf eine andere übertragen werden muss. Der Nachteil von Multitasking-Werkzeugmaschinen ist jedoch, dass sie teuer sind.

Die zu bearbeitenden Teile erfordern zur Fertigstellung Flachbearbeitung, Bohren, Ausbohren und zylindrische Bearbeitung.

Weitere Informationen über Drehwerkzeuge

1. Gefahren von Drehwerkzeugen

Drehwerkzeuge, auch kleine handgehaltene, haben ein hohes Drehmoment und können bei unsachgemäßer Verwendung Schnittwunden und Verbrennungen verursachen, im schlimmsten Fall sogar einen schweren Unfall mit dem Verlust von Fingern oder Gliedmaßen. Es gibt viele Arten von Drehwerkzeugen, darunter auch solche für Bohr- und Fräsmaschinen, aber sie lassen sich grundsätzlich in zwei Gefahrenbereiche einteilen: das Drehwerkzeug selbst und das zu bearbeitende Werkstück.

Gefahren durch das Drehwerkzeug selbst

Die erste und wichtigste Gefahr des Drehwerkzeugs selbst ist das Einklemmen in den rotierenden Teilen. Das Einklemmen der Finger kommt einem sofort in den Sinn, aber es muss auch darauf geachtet werden, dass Handschuhe und Kleidung nicht eingeklemmt werden.

Das Tragen von Arbeitshandschuhen ist bei der Arbeit mit Drehwerkzeugen generell verboten. Auch Namensbänder und Krawatten, die um den Hals getragen werden, sind äußerst gefährlich. Auch Ärmel und Säume von Kleidungsstücken werden häufig übersehen und müssen vor dem Einsatz eines Drehwerkzeugs überprüft werden.

Andere Verletzungen wie Schnitt- und Risswunden durch den Kontakt mit den rotierenden Teilen und Verbrennungen sind ebenfalls sehr wahrscheinlich. Drehwerkzeuge zeichnen sich dadurch aus, dass sie extrem hart und scharf sind, um Holz, Metall und andere Materialien zu schneiden. Verbrennungen müssen ebenfalls vermieden werden, da das Werkzeug und der zu schneidende Gegenstand durch die Reibungshitze bei längerem Kontakt ebenfalls heiß sind.

Außerdem besteht die Gefahr des Einklemmens und der Verletzung durch Bruch des Werkzeugs, Fehlfunktion der Maschine oder falsche Handhabung der Arbeit durch den Bediener. Es ist wichtig, Drehwerkzeuge vor dem Einsatz zu überprüfen und andere zu warnen.

Gefahren für das Werkstück

Gefährdungen können auch vom Werkstück ausgehen. Da sich Drehwerkzeuge mit einem hohen Drehmoment drehen, kann das Werkstück wegfliegen, wenn es nicht gut gesichert ist, was zu Verletzungen des Bedieners oder Schäden an der Ausrüstung führen kann.

Die bei der Bearbeitung entstehenden Späne sind ebenfalls scharf und können zu Verletzungen führen, wenn sie leicht mit bloßen Händen berührt oder während des Betriebs verstreut werden. Tragen Sie beim Reinigen immer eine Schutzausrüstung und verwenden Sie spezielle Werkzeuge zum Auffangen, Lagern und Entsorgen.

2. Qualifikation für Arbeiten mit Drehwerkzeugen

Einige Schleifarbeiten mit Drehwerkzeugen erfordern Qualifikationen. Das Wechseln von Schleifscheiben an Handschleifmaschinen, die Oberflächen mit einer rotierenden Schleifscheibe bearbeiten, sollte nur von Personen durchgeführt werden, die eine spezielle Ausbildung erhalten haben.

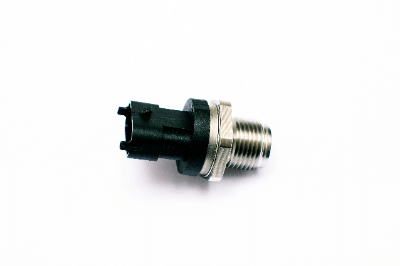

Drucktransmitter sind Geräte, die Druck übertragen. Der Unterschied zwischen einem Drucktransmitter und einem Druckmessgerät besteht darin, dass ein Druckmessgerät den Druck nur vor Ort anzeigt und eine tatsächliche visuelle Beobachtung erfordert, während ein Drucktransmitter den Druck als elektrisches Signal überträgt, so dass der Druck aus der Ferne überwacht werden kann.

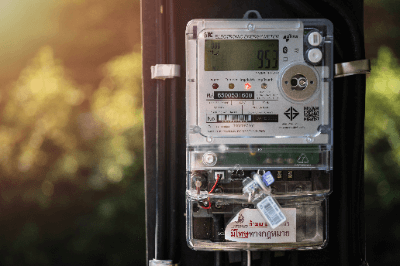

Drucktransmitter sind Geräte, die Druck übertragen. Der Unterschied zwischen einem Drucktransmitter und einem Druckmessgerät besteht darin, dass ein Druckmessgerät den Druck nur vor Ort anzeigt und eine tatsächliche visuelle Beobachtung erfordert, während ein Drucktransmitter den Druck als elektrisches Signal überträgt, so dass der Druck aus der Ferne überwacht werden kann. Leistungsmonitore sind Geräte und Systeme, die den Stromverbrauch in Echtzeit überwachen, um Energie zu sparen, vor allem, um die Umweltbelastung zu verringern und Kosten zu senken.

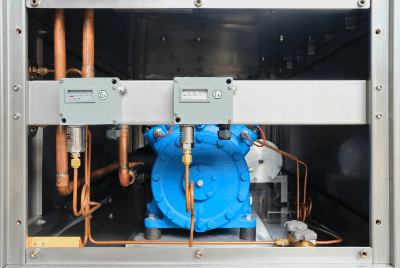

Leistungsmonitore sind Geräte und Systeme, die den Stromverbrauch in Echtzeit überwachen, um Energie zu sparen, vor allem, um die Umweltbelastung zu verringern und Kosten zu senken. Explosionsgeschützte Motoren sind Elektromotoren, die für den sicheren Einsatz in explosionsgefährdeten Umgebungen ausgelegt sind.

Explosionsgeschützte Motoren sind Elektromotoren, die für den sicheren Einsatz in explosionsgefährdeten Umgebungen ausgelegt sind.