Was ist eine Spiralreibahle?

Eine Spiralreibahle ist ein Schneidwerkzeug, das zum Bohren verwendet wird.

Sie besteht aus einem konischen Körper und einer spiralförmigen Schneide, die bei ihrer Drehung in einem Winkel zur Bohrungswand schneidet. Spiralreibahlen sind Werkzeuge, mit denen der Durchmesser eines Lochs eingestellt werden kann.

Die beim Schneiden anfallenden Späne können reibungslos abgeführt werden, während die Spiralklingen einen konstanten Lochdurchmesser für Präzisionsschnitte gewährleisten. Spiralreibahlen werden in der Regel manuell eingesetzt, können aber auch auf CNC-Maschinen verwendet werden.

Anwendungen für Spiralreibahlen

Im Folgenden sind einige typische Anwendungen für Spiralreibahlen aufgeführt:

- Bohren

Bohren von Kfz-Motorteilen, Flugzeugrahmen usw.

- Hochpräzises Bohren

Herstellung von Präzisionsmaschinenteilen und medizinischen Geräten

- Schneiden von Nuten

Bearbeitung von Nuten in Zahnrädern und Lagern usw.

- Zerspanungsbearbeitung je nach Art des Materials

Bearbeitung von Metallen, Kunststoffen, Holz usw.

- Bearbeitung von Langlöchern

Bearbeitung von Automobilrahmen, Schiffskonstruktionsteile usw.

Funktionsweise der Spiralreibahlen

Das Verfahren, mit dem eine Spiralreibahle ein Loch vergrößert, läuft wie folgt ab:

1. Einsetzen der Spiralreibahle

Der Schaftteil der Spiralreibahle wird auf ein geeignetes Werkzeug (z.B. Handgriff oder Bohrfutter) aufgesteckt und dann der Schneidenteil der Spiralreibahle in die Ausgangslage des Loches eingeführt. Die Schneide muss genau auf die Mittelachse des Lochs ausgerichtet sein.

2. Drehung und Vorschub

Die Vergrößerung der Bohrung erfolgt durch Rotation des Werkzeugs bei fixierter Spiralreibahle. Durch die Drehung berührt die Schneide die Bohrungswand und beginnt zu schneiden, während gleichzeitig die Spiralreibahle in die Bohrung vorgeschoben wird. Die Vorschubgeschwindigkeit muss entsprechend dem Werkstückmaterial und den Schnittbedingungen angepasst werden.

3. Schneiden und Spanabfuhr

Die Schneide der Spiralreibahle schneidet bei ihrer Drehung in die Bohrungswand. Die Struktur der Spiralreibahlen sorgt jedoch dafür, dass die Späne nicht an der Schneide haften bleiben und reibungslos abgeführt werden, so dass die Schneide das Loch gleichmäßig und mit konstanter Kraft aufweitet und die kreisförmige Form des Lochs beim Schneiden beibehält.

4. Lochvergrößerung und Endbearbeitung

Das Loch wird vergrößert, während die Spiralreibahle gedreht wird. Der Schnitt ist gleichmäßig und glatt und das Loch kann mit hoher Präzision vergrößert werden. Je nach Situation müssen die Schnittbedingungen während des Prozesses angepasst werden oder es sind Kühlung und Spanabfuhr erforderlich.

5. Inspektion und Nachbearbeitung

Nachdem das Loch auf den gewünschten Durchmesser vergrößert wurde, werden die Abmessungen und die Form des Lochs gemessen, um die Qualität der Bearbeitung zu überprüfen. Stellen Sie sicher, dass die Messergebnisse den Konstruktionsanforderungen und -zielen entsprechen.

Aufbau der Spiralreibahle

Die Spiralreibahlen sind im Wesentlichen wie folgt aufgebaut:

1. Schneidenteil

Der Schneidenteil einer Spiralreibahle ist durch eine spiralförmige Anordnung von zylindrischen Schneiden gekennzeichnet. Die spiralförmige Anordnung der Schneidkante ermöglicht der Reibahle ein effizientes Schneiden im Inneren des Lochs für eine gleichmäßige Aufweitung, während die Spiralstruktur das Anhaften von Spänen an der Schneidkante verringert und den Verschleiß der Schneidkante reduziert.

2. Schaftteil

Der Schaftteil der Spiralreibahle ist der Bereich, in dem sie mit dem Griff, dem Bohrfutter oder einem anderen Werkzeug verbunden ist. Er ist für die Drehung des Schneidenteils verantwortlich.

3. Klingenteil

Der Klingenteil der Spiralreibahle ist der Bereich zwischen dem Schneidenteil und dem Schaftteil. Der Schneidenteil ist zylindrisch, ebenso wie der Spiralspitzenteil und schneidet das Innere des Lochs.

Arten von Spiralreibahlen

Es gibt verschiedene Arten von Spiralreibahlen, von denen einige im Folgenden aufgeführt sind. Die Bezeichnungen können von Hersteller zu Hersteller variieren:

1. Geradschaftiger Typ

Spiralreibahlen haben einen geraden Schaft und der schneidende Teil ist spiralförmig. Zylinderschaftreibahlen werden mit Bohrfuttern mit Zylinderschaft oder Spannzangenfuttern verwendet.

2. Kegelschaft-Typ

Spiralreibahlen haben einen kegelförmigen Schaft und werden mit Kegelschaft-Bohrfuttern verwendet. Spiralreibahlen mit Kegelschaft eignen sich besonders für Bearbeitungen auf Drehbänken und anderen Maschinen.

3. Kurze Reibahle

Kurzreibahlen haben einen kurzen Schneidenabschnitt und werden im Allgemeinen für die Bearbeitung kurzer Bohrungen verwendet. Kurze Reibahlen sind leicht zu handhaben und eignen sich für den Einsatz bei beengten Platzverhältnissen.

4. Lange Reibahle

Wird für die Bearbeitung von tiefen Löchern mit langen Schneidabschnitten verwendet. Lange Reibahlen zeichnen sich durch ihre Länge aus, die es ihnen ermöglicht, tiefe Löcher im Werkstück zu erreichen.

5. Handreibahle

Dies sind Reibahlen für den Handbetrieb und werden hauptsächlich für die manuelle Bearbeitung eingesetzt. Handreibahlen haben den Vorteil, dass sie für feine Arbeiten geeignet sind, bei denen es auf Präzision und Finish ankommt.

6. Maschinenreibahle

Dies sind Reibahlen, die in automatisierten Bearbeitungsprozessen verwendet werden. Maschinenreibahlen werden an Maschinen wie Dreh- und Fräsmaschinen angebracht und ermöglichen eine effiziente und präzise Bearbeitung.

7. Kugelkopffräser-Reibahle

Diese Reibahlen kombinieren die Eigenschaften von Kugelkopffräsern und Reibahlen. Der schneidende Teil hat eine kugelförmige Form wie ein Kugelkopffräser und eignet sich besonders für die Bearbeitung von gekrümmten Oberflächen und kreisförmigen Löchern.

Weitere Informationen zu Spiralreibahlen

1. Vorteile von Spiralreibahlen

Schnittleistung

Der Vorteil der Spiralreibahle ist ihre hohe Schnittleistung. Die spezielle Spiralstruktur der Schneiden verringert den Schneidewiderstand und erhöht die Schnittgeschwindigkeit, außerdem erleichtert sie den Abtransport der Späne.

Steifigkeit und Stabilität

Spiralreibahlen sind starke und steife Werkzeuge. Selbst bei hohen Schnittbelastungen werden Vibrationen und Verformungen auf ein Minimum reduziert, was ein hochpräzises Bohren ermöglicht.

Oberflächenqualität

Ein weiterer Vorteil der Spiralreibahle ist die hohe Oberflächengüte der Bohrungen. Die gute Genauigkeit des Bohrungsdurchmessers und die gleichmäßige Oberflächengüte gewährleisten, dass die geforderten Bohrungsabmessungen und Oberflächenbedingungen eingehalten werden können.

Lange Lebensdauer

Spiralreibahlen sind langlebig und haben eine hohe Standzeit. Besonders wenn sie mit hochwertigem Hartmetall oder Beschichtungen versehen sind, werden Verschleiß und Verschlechterung der Schneidfähigkeit reduziert. So behalten sie ihre hohe Leistung auch bei langem Dauerbetrieb oder bei der Bearbeitung harter Materialien.

Breites Anwendungsspektrum

Spiralreibahlen werden in einem breiten Spektrum von Anwendungen eingesetzt, zum Beispiel zum Bohren von Löchern in Metallen und Kunststoffen, zum Bohren von Präzisionsbohrungen und zum Bohren spezieller Lochgeometrien. Aufgrund ihrer Vielseitigkeit und Flexibilität können sie in einer Vielzahl von Branchen und Fertigungsverfahren eingesetzt werden.

2. Nachteile von Spiralreibahlen

Hohe Kosten

Spiralreibahlen sind relativ teuer, da sie hochwertige Materialien und spezielle Konstruktionen erfordern. Die anfänglichen Investitions- und Ersatzkosten können höher sein als bei anderen Reibahlen, insbesondere bei größeren Abmessungen und speziellen Spezifikationen, da sie teurer sind.

Einschränkungen bei der Verwendung

Spiralreibahlen sind für einen bestimmten Werkstoff oder Lochgrößenbereich optimiert, so dass es schwierig sein kann, optimale Schnittbedingungen und Leistungen zu erzielen, wenn sie für andere Werkstoffe oder Lochgrößen verwendet werden. Darüber hinaus erfordert die Bearbeitung spezieller Lochgeometrien und tiefer Löcher besonderen Einfallsreichtum und besondere Ausrüstung.

Spankontrolle

Spiralreibahlen erzeugen beim Schneiden große Mengen an Spänen. Wenn die Späne nicht ordnungsgemäß entsorgt werden, können sie sich negativ auf die Arbeitsumgebung und die Schnittleistung der Maschine auswirken. Die Späne sollten durch regelmäßiges Reinigen und die Verwendung geeigneter Schneidflüssigkeiten kontrolliert werden.

3. Verbesserte Schneidleistung

Die Schneidleistung von Spiralreibahlen kann durch die Form und Beschichtung der Schneide und die Einstellung des Spiralwinkels verbessert werden. Optimale Schnittbedingungen, insbesondere bei harten Werkstoffen und beim Tieflochbohren, können zu einer hohen Schnittleistung führen.

4. Spezielle Anwendungen von Spiralreibahlen

Spiralreibahlen werden als Werkzeuge für spezielle Anwendungen eingesetzt, indem die Form, die Beschichtung usw. verändert wird. Zum Beispiel kann eine Kugelkopfreibahle für die Bearbeitung von Kugeln verwendet werden, indem die Spitze der spiralförmigen Reibahlen eine kugelförmige Form erhält.

5. In Kombination mit automatischen Bearbeitungsmaschinen verwendbar

Spiralreibahlen können in Kombination mit automatischen Bearbeitungszentren verwendet werden. Automatische Bearbeitungszentren sind mit Präzisionswerkzeugen wie Spiralreibahlen kompatibel, da sie die Bearbeitungsmaße und -position präzise steuern können. Durch die Kombination dieser Maschinen können die Bearbeitungsgenauigkeit und die Arbeitseffizienz verbessert werden.

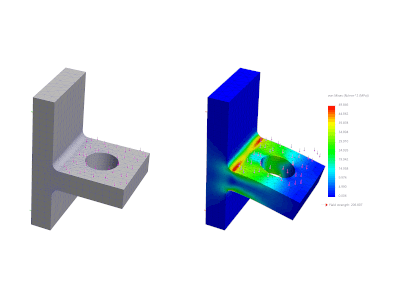

Halterungen sind Stützen und Beschläge, die zur Befestigung von Maschinenteilen usw. verwendet werden. Durch Blechbearbeitung hergestellte Halterungen werden als Blechhalterungen bezeichnet.

Halterungen sind Stützen und Beschläge, die zur Befestigung von Maschinenteilen usw. verwendet werden. Durch Blechbearbeitung hergestellte Halterungen werden als Blechhalterungen bezeichnet. Eine CAE-Software ist eine Software, die einen PC oder Supercomputer verwendet, um Luftströmungen, Wärmeübertragung und Spannungen in Strukturen zu berechnen.

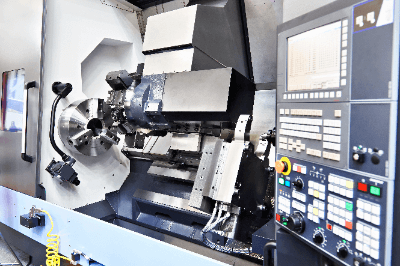

Eine CAE-Software ist eine Software, die einen PC oder Supercomputer verwendet, um Luftströmungen, Wärmeübertragung und Spannungen in Strukturen zu berechnen. Eine CNC-Drehmaschine ist ein Bearbeitungsgerät, das es ermöglicht, Zerspanungsarbeiten unter automatischer Kontrolle auszuführen, indem ein computergesteuertes Gerät an eine gewöhnliche Drehbank angeschlossen wird.

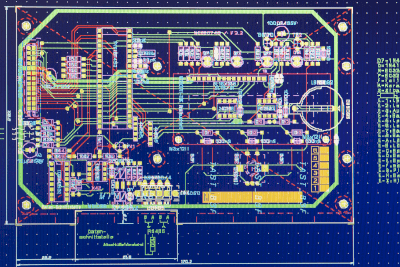

Eine CNC-Drehmaschine ist ein Bearbeitungsgerät, das es ermöglicht, Zerspanungsarbeiten unter automatischer Kontrolle auszuführen, indem ein computergesteuertes Gerät an eine gewöhnliche Drehbank angeschlossen wird. EDA-Werkzeuge (Electric Design Automation) sind Software- und Hardware-Werkzeuge, die den elektrischen Konstruktionsprozess unterstützen, um die Effizienz und Automatisierung zu erhöhen.

EDA-Werkzeuge (Electric Design Automation) sind Software- und Hardware-Werkzeuge, die den elektrischen Konstruktionsprozess unterstützen, um die Effizienz und Automatisierung zu erhöhen.