Qu’est-ce qu’un moteur à ultrasons ?

Les moteurs à ultrasons sont des moteurs qui utilisent les vibrations ultrasoniques pour produire un mouvement rotatif ou linéaire.

Contrairement aux moteurs électriques classiques, ils n’ont pas de mécanisme par lequel les pièces rotatives ou mobiles sont en contact direct l’une avec l’autre. Le mouvement est obtenu par la transmission de vibrations ultrasoniques.

Comme le mouvement est obtenu par la transmission de vibrations, ils génèrent très peu de bruit pendant leur fonctionnement. Ils conviennent aux environnements sensibles sur le plan acoustique et aux équipements qui doivent être silencieux.

De plus, l’utilisation de vibrations à haute fréquence permet un mouvement extrêmement rapide. Il convient donc aux utilisations nécessitant un contrôle rapide de la position et un mouvement à grande vitesse. Toutefois, ces moteurs sont généralement intégrés dans de petits appareils.

Il faut donc veiller à ce qu’ils fournissent une puissance et un rendement suffisants lorsque des charges importantes ou des couples élevés sont demandées. Une conception et une évaluation appropriées de la charge doivent être effectuées.

Utilisations des moteurs à ultrasons

Les moteurs à ultrasons sont utilisés dans une grande variété d’utilisations. En voici quelques exemples :

1. Les équipements optiques

Les moteurs à ultrasons sont utilisés dans les mécanismes de mise au point et de zoom automatiques des équipements optique. Par exemple, dans les appareils photo et les caméras vidéo. La réponse rapide et le fonctionnement silencieux des moteurs à ultrasons permettent d’ajuster instantanément la distance focale, agrandir ou réduire la taille de l’objectif. La haute précision et le mouvement régulier des moteurs à ultrasons sont importants, car ils nécessitent un contrôle subtil du système optique.

2. Les équipements médicaux

Les moteurs à ultrasons sont utilisés dans les équipements médicaux tels que les endoscopes et les appareils d’échographie. Ceux fixés à l’extrémité des endoscopes permettent un positionnement fin et un contrôle des vibrations. De plus, ils aident les médecins à effectuer des opérations et des examens avec précision. L’absence de contact et le silence des moteurs à ultrasons sont particulièrement importants, car ils assurent le confort du patient et une grande efficacité thérapeutique.

De plus, leur caractéristique d’être insensibles aux forces magnétiques les rend aptes à être utilisés dans le corps principal et les périphériques des IRM, des équipements de diagnostic médical qui utilisent le magnétisme.

3. Les robots

Ces moteurs sont également utilisés en robotique. Par exemple, dans les bras de robots et les manipulateurs. Les moteurs à ultrasons ont une grande précision et des temps de réponse rapides. Cela les rend idéaux pour le contrôle fin des mouvements et le positionnement. Ils sont donc intégrés dans une grande variété de robots, telles que les robots industriels et médicaux.

4. Les produits électroniques

Les moteurs à ultrasons sont également souvent utilisés dans les produits électroniques grand public tels que les smartphones et les tablettes. Les vibrations servent à activer des fonctions telles que le retour tactile et les vibreurs.

Principe des moteurs à ultrasons

Les moteurs à ultrasons fonctionnent souvent grâce à l’effet piézoélectrique. Ils utilisent des matériaux appelés piézoélectriques ou éléments piézoélectriques. Ces derniers sont généralement constitués de céramique ou de cristaux piézoélectriques.

Une tension à la fréquence de commande est appliquée à l’élément piézoélectrique. La fréquence de commande est souvent conçue pour correspondre à la fréquence de vibration inhérente de l’élément. Cette tension provoque la déformation de ce dernier, qui se dilate et se contracte périodiquement.

Cette déformation entraîne des vibrations ultrasoniques. Celles-ci sont alors transmises aux pièces mécaniques à l’intérieur du moteur, où elles sont converties en mouvement de rotation.

Structure des moteurs à ultrasons

Un moteur à ultrasons typique comporte les éléments structurels suivants :

1. le transducteur

Le transducteur est la partie qui génère les vibrations ultrasoniques. Il fournit la force motrice au moteur en générant des ondes ultrasoniques. Des éléments piézoélectriques sont souvent utilisés.

2. Le conducteur

Ce composant reçoit les vibrations du transducteur, puis amplifie et convertit la force pour provoquer le mouvement. Il se présente généralement sous la forme d’un arbre rotatif ou d’une bague collectrice pour les mouvements linéaires. Il est souvent en contact avec un élément piézoélectrique ou d’autres composants qui amplifient la force motrice.

3. Le rotor

Il s’agit de la partie d’un moteur à ultrasons qui provoque le mouvement rotatif. Il est entraîné par le moteur. Il est souvent appelé “arbre rotatif” ou “disque rotatif”.

4. Le stator

Il s’agit de la partie opposée au rotor qui contrôle le mouvement rotatif ou linéaire. Le stator reçoit les vibrations générées par l’oscillateur ou le conducteur et est chargé de fournir les forces ou les contraintes correspondantes.

Eine Drahtseilschlinge ist ein Werkzeug zum Heben und Senken von Lasten, bei dem ein starkes Stahlseil über die Last gehängt und gebunden wird.

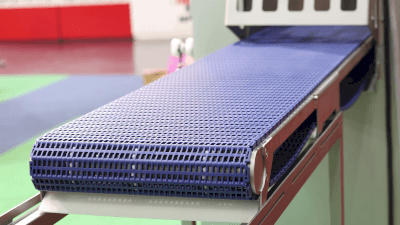

Eine Drahtseilschlinge ist ein Werkzeug zum Heben und Senken von Lasten, bei dem ein starkes Stahlseil über die Last gehängt und gebunden wird. Kunststoffkettenförderer sind Förderer, die für den Förderabschnitt Kunststoffketten verwenden, die aus einer Kombination von Kunststoffteilen bestehen.

Kunststoffkettenförderer sind Förderer, die für den Förderabschnitt Kunststoffketten verwenden, die aus einer Kombination von Kunststoffteilen bestehen.