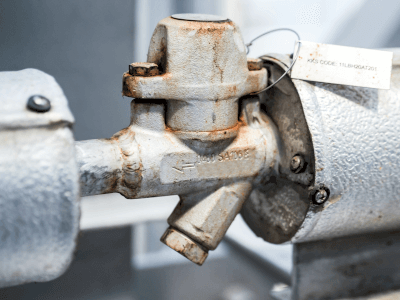

Was ist ein Kondensatableiter?

Ein Kondensatableiter ist eine Vorrichtung, die das im Dampf entstehende Kondensat (Tröpfchen) abscheidet und ableitet.

In Fabriken usw. gibt es Rohre, durch die Dampf strömt. Wenn die Rohre mit der Außenluft in Berührung kommen und die Oberflächentemperatur der Rohre sinkt, wird auch der strömende Dampf abgekühlt und es entsteht Kondensat. Wird das Kondensat mit dem Dampf vermischt weitergeleitet, kann es an Bögen wie z. B. Krümmern heftig aufprallen und einen Kondensatangriff verursachen, der beim Aufprall die Rohrleitungen beschädigen kann. Erosion tritt auf, wenn Kondensat auf Laufräder wie Gebläse und Turbinen trifft. Um diese Probleme zu vermeiden, können Kondensatableiter eingebaut werden.

Einsatzmöglichkeiten von Kondensatableitern

Kondensatableiter können in Rohrleitungen eingebaut werden, in denen Dampf verwendet wird. Kondensatableiter können eingebaut werden, um Kondensat im Dampf aufzufangen und Erosion und Hämmern zu verhindern.

Wenn Dampf durch Kondensat abgekühlt und kondensiert wird, nimmt sein Volumen schnell ab, und durch den Unterdruck kann sich das Kondensat gegenseitig anziehen, was zu einem Schlagbruch führt.

Dies kann zu schweren Schäden an den Rohrleitungen und den angeschlossenen Geräten führen, und es ist wichtig, dies durch Kondensatableiter zu verhindern.

Prinzipien von Kondensatableitern

Kondensatableiter können mechanisch, thermisch differenziert oder thermodynamisch sein. Das Prinzip hängt vom jeweiligen Typ ab.

1. Mechanischer Typ

Der mechanische Typ ist relativ einfach aufgebaut. Wenn Kondensat einströmt, wird ein Schwimmer oder eine Glocke in Bewegung gesetzt, um das Ventil zu öffnen und zu schließen. Es ist leicht zu warten und der Betrieb lässt sich leicht durch Geräusche überprüfen. Wenn Staub am Ventil anhaftet, wird Dampf abgelassen, was eine regelmäßige Wartung erfordert.

2. Temperaturdifferenzventil

Der Temperaturdifferenztyp öffnet und schließt das Ventil durch Expansion und Kontraktion aufgrund des Temperaturunterschieds zwischen Dampf und Kondensat. Die Temperaturdifferenzventile können in Bimetall- und Faltenbalgventile unterteilt werden. Beim Bimetalltyp werden die unterschiedlichen Ausdehnungsgeschwindigkeiten von zwei verschiedenen Metallen für die Expansion und Kontraktion genutzt, während beim Balgtyp ein Balgmechanismus für die Expansion und Kontraktion verwendet wird.

3. Thermodynamischer Typ

Der thermodynamische Typ kann das Ventil in Abhängigkeit vom Druck in der Transformationskammer zwischen der Primär- und der Sekundärseite öffnen und schließen. Das Hochtemperaturkondensat bewirkt, dass sich das Bimetall ausdehnt und der Ventilkegel öffnet. Die Strömungsgeschwindigkeit des Dampfes ist so hoch, dass der Druck abfällt und der Ventilkegel einmal abgesenkt wird. Der in die Transformatorenkammer eintretende Dampf wird allmählich abgekühlt und der Druck fällt unter den Druck des Kondensats, das das Ventil wieder öffnet. Dieser Vorgang kann für den Betrieb wiederholt werden.

Arten von Kondensatableitern

1. Mechanischer Typ

Mechanische Kondensatableiter nutzen den Unterschied im spezifischen Gewicht zwischen Kondensat und Dampf aus. Mechanische Kondensatableiter werden in Glockentypen und Schwimmertypen eingeteilt, wobei zu den Glockentypen die Glockentypen mit umgekehrter Glocke (I.B.) und die Glockentypen und zu den Schwimmertypen die Schwimmertypen mit Hebeln gehören.

2. Thermostatische Typen

Thermische Differentialtypen, auch thermostatische Kondensatableiter genannt, nutzen die Temperaturdifferenz zwischen Kondensat und Dampf. Zu den thermodynamischen Typen gehören Bimetall- und Faltenbalgtypen.

3. Thermodynamischer Typ

Thermodynamische Typen nutzen den Unterschied in den thermodynamischen Eigenschaften von Kondensat und Dampf. Thermodynamische Typen werden in luftisolierte und luftgekühlte Scheibentypen unterteilt.

Auswahl eines Kondensatableiters

1. Mechanischer Typ

Mechanische Typen haben keine Kondensatrückhaltung und sind energiesparend. Glockentypen sind zunderfest und langlebig. Schwimmerableiter sind beständig gegen Druckunterschiede und erwärmen sich schnell, während mechanische Ableiter anfällig für Einfrieren und relativ groß sind. Schwimmertypen sind anfällig für Wasserschläge, während Schaufeltypen durch die Einbaurichtung eingeschränkt sein können.

2. Thermisches Differenzial

Thermodifferentiale sind leise und wasserschlagfest. Die Kondensatabflusstemperatur kann geregelt werden, und die Leistung des schallarmen Luftabflusses ist gut. Da die Temperatur niedriger als die Sattdampftemperatur ist, neigt das Kondensat zur Stagnation, und im Falle einer schlechten Einstellung verzögert sich das Schließen des Ventils und es kommt zu Dampfverlusten. Geringe Lebensdauer aufgrund von Korrosion und Ermüdung der Bimetallteile.

3. Thermodynamischer Typ

Thermodynamische Ventile sind kompakt, leicht, frostsicher und können in jeder Richtung eingebaut werden. Im Allgemeinen sind sie empfindlich gegenüber Außentemperaturen, was zu Trockenlauf und möglicher Kondensatrückhaltung führen kann.