Was ist ein Lineare Stromversorgungen?

Lineare Stromversorgungen wandeln handelsüblichen Wechselstrom in Gleichstrom um und verwenden entweder lineare oder schaltbare geregelte Netzteile, um den Stromkreis zu stabilisieren und Spannungsschwankungen zu verringern.

Lineare Stromversorgungen gibt es schon seit den Tagen, als noch Vakuumröhren verwendet wurden. Ein variabler Widerstand oder ein IC mit drei Anschlüssen ist in die Schaltung integriert, um die Leistung am Eingang kontinuierlich zu steuern und die Ausgangsspannung zu regeln. Die Schaltung arbeitet mit analoger Steuerung.

Die Genauigkeit der Ausgangsspannung ist gut, aber das Gerät ist groß und schwer und weist aufgrund der hohen internen Verlustleistung und der hohen Wärmeentwicklung durch den variablen Widerstand einen geringen Wirkungsgrad auf.

Verwendungszwecke von Linearen Stromversorgungen

Leichte, kompakte Schaltnetzteile werden heutzutage häufig verwendet, aber lineare Stromversorgungen werden häufig für kleine Ausgangsnetzteile und wenn Rauschen unterdrückt werden soll, eingesetzt.

Sie sind zwar größer, aber weniger laut und werden in Messgeräten, medizinischen Geräten und High-End-Audioanlagen eingesetzt. Sie werden auch in schnurlosen Telefonen, Desktop-Computer-Lautsprechern, Elektrowerkzeugen usw. verwendet. Lineare Stromversorgungen mit dreipoligen ICs waren wegen ihrer relativ geringen Größe und einfachen Handhabung besonders beliebt.

Prinzip von Linearen Stromversorgungen

Lineare Stromversorgungen zeichnen sich durch eine einfache Schaltungsstruktur und geringes Rauschen aus. Ein handelsübliches Wechselstromnetzteil wird entnommen und ein variabler Widerstand wird in Reihe geschaltet, um die überschüssige Spannung zu entfernen und ein Gleichstromnetzteil zu bilden. Die entnommene Spannung wird im Widerstand in Wärmeenergie umgewandelt, wodurch die erzeugte Wärmemenge steigt. Daher ist ein Kühlkörper am Regler erforderlich.

Die Schaltung ist einfach aufgebaut, da sie nur Widerstände verwendet, aber die Wärme kann nicht kontrolliert werden.

Es gibt Serien- und Shunt-Regler, wobei Serienregler in der Regel und Shunt-Regler nur in einer begrenzten Anzahl von Anwendungen eingesetzt werden. Es werden Zenerdioden und dreipolige ICs verwendet.

Je nach Anwendung ist zu prüfen, ob die von den linearen Stromversorgungen erzeugte Wärme verkraftet werden kann. Außerdem kann das Rauschen einer linearen Stromversorgungen weniger stark unterdrückt werden als bei Schaltnetzteilen, und die Klangqualität kann verbessert werden. Wenn Sie also besondere Ansprüche an Ihre Audiogeräte haben, können Sie Ihre eigene lineare Stromversorgungen bauen, um die gewünschte Klangqualität zu erreichen.

Erdung von Rauschunterdrückungstransformatoren

Es gibt Maßnahmen zur Vermeidung von Rauschen zwischen der Masse eines Stromkreises und der Erde, auch wenn die Potenziale unterschiedlich sind oder die Erde nicht erdbar ist. Auch in solchen Fällen sollten Sie zunächst versuchen, einen Entstörtrafo zu installieren. Wenn dies nicht zu funktionieren scheint, muss erstens sichergestellt werden, dass der Bereich, in dem der Entstörtrafo installiert ist, möglichst großflächig mit der Erde in Kontakt ist. Die zweite Möglichkeit besteht darin, die Eingangs- und Ausgangskabel mit abgeschirmten Kabeln zu versehen, die das Rauschen abschirmen können, und diese abgeschirmten Kabel sowie das Gehäuse des Rauschunterdrückungstransformators großflächig zu installieren. Die oben genannten Maßnahmen sollen die Rauschunterdrückung verbessern.

Aufbau eines Rauschunterdrückungstransformators

In diesem Abschnitt wird der Aufbau eines Rauschunterdrückungstransformators beschrieben. Wenn man Rauschen unterdrücken will, besteht die erste Maßnahme darin, die Rauschquelle zu isolieren. Durch die Isolierung der Quelle hat das Rauschen fast keinen Einfluss mehr auf sie. Die eigentliche Isolierungsmaßnahme ist in den meisten Fällen ein Optokoppler in der Schaltung. Eine andere Methode für Fälle, in denen kein Optokoppler verwendet wird, ist die Verwendung eines Trenntransformators. Aus Kosten- und Platzgründen ist die Verwendung eines Optokopplers auf der Leiterplatte vorzuziehen, aber wenn eine Leiterplatte nicht verwendet werden kann, wird ein Trenntransformator eingesetzt.

Trenntransformatoren sind jedoch kein Allheilmittel, und die Sekundärwicklung wird ebenfalls durch das Rauschen der Primärwicklung beeinträchtigt. An dieser Stelle kommen Rauschunterdrückungstransformatoren ins Spiel. Bei diesem Transformator handelt es sich nicht nur um einen Trenntransformator, sondern auch um einen Fehlerwellen-Sperrtransformator. Sein Prinzip und seine Funktionsweise werden hier nicht näher erläutert, aber sein Aufbau wird hier vorgestellt.

Zu den strukturellen Merkmalen des Rauschunterdrückungstransformators gehört neben dem herkömmlichen Aufbau eines isolierten Transformators eine mehrfach umlaufende elektromagnetische Abschirmplatte am äußeren Umfang des Spulentransformators. Dies ist das wichtigste Merkmal. Darüber hinaus sind die Spulenanordnung, das Kernmaterial und die Form so beschaffen, dass der magnetische Fluss des Hochfrequenzrauschens nicht ineinandergreift, wodurch die Übertragung von Rauschen durch verteilte kapazitive Kopplung und elektromagnetische Induktion verhindert wird, was ihn zu einem äußerst überlegenen Transformator zur Rauschabschirmung macht.

Ein Zylinder ist ein Gerät, das den zugeführten Druck verstärkt und in Antriebskraft umwandelt. In Zylindern wird Luft oder Öl als Druckquelle verwendet. Zylinder erzeugen Schubkraft durch eine innere Struktur, die auf dem Pascalschen Prinzip beruht.

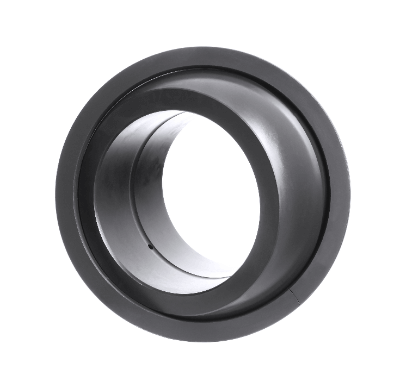

Ein Zylinder ist ein Gerät, das den zugeführten Druck verstärkt und in Antriebskraft umwandelt. In Zylindern wird Luft oder Öl als Druckquelle verwendet. Zylinder erzeugen Schubkraft durch eine innere Struktur, die auf dem Pascalschen Prinzip beruht. Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert.

Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert.