Qu’est-ce qu’un interrupteur tactile ?

Les interrupteurs tactiles sont des interrupteurs de type momentané qui sont activés par un clic lorsqu’une personne appuie sur l’interrupteur.

Les interrupteurs tactiles sont généralement utilisés sur les cartes de circuits imprimés.

Ils se caractérisent par un retour d’information sur la sensation d’appuyer sur l’interrupteur lorsque celui-ci est actionné. C’est pourquoi ils sont largement utilisés dans tous les équipements électroniques commandés par l’homme. Les méthodes d’installation sont généralement classées selon que l’interrupteur est inséré dans un trou du circuit imprimé ou monté sur la surface du circuit imprimé, qu’il y ait ou non un joint efficace pour empêcher la poussière, etc.

Utilisations des interrupteurs tactiles

Les interrupteurs tactiles sont utilisés dans un large éventail de situations : équipements de communication, équipements bureautiques, équipements de laboratoire, équipements médicaux, actionneurs de commande à distance pour les appareils ménagers et autres équipements nécessitant une opération humaine. Au stade de la conception de la carte sur laquelle un interrupteur tactile doit être utilisé, il est nécessaire d’identifier et de choisir correctement s’il doit être encastré dans un trou ou monté sur la surface.

Si les interrupteurs tactiles sont utilisés dans des équipements de précision ou dans des machines présentant des pertes importantes en cas de défaillance, il est préférable de choisir des interrupteurs à dalle avec une structure scellée qui sont étanches à l’eau et à la poussière et qui présentent une grande fiabilité. La longueur de la course lors de la poussée peut être utilisée différemment selon les produits, de manière à ce que le produit puisse être touché rapidement et continuellement, ou de manière à ce qu’il ne puisse pas être activé à moins d’être pressé avec une grande force.

Principe des interrupteurs tactiles

Les interrupteurs tactiles sont dotés d’un mécanisme par lequel, lorsque la plaque interne, appelée plaque de poussée, est pressée manuellement, les contacts électriques formés à l’intérieur de l’interrupteur entrent en contact l’un avec l’autre. Cela fait circuler un courant électrique et fait fonctionner l’interrupteur. Les interrupteurs tactiles sont constitués d’un boîtier, d’une plaque de poussée, d’un film, d’un dôme métallique, de trois contacts et d’une base de montage.

Le dôme métallique est un conducteur en forme de dôme. Deux contacts sont montés sur le bord du dôme et un autre contact est monté sur la base de montage au centre du dôme. Lorsque la plaque de poussée de l’interrupteur tactile est pressée à la main, le centre du dôme métallique est écrasé et les contacts au centre du dôme entrent en contact avec le dôme métallique. Les points de contact entrent en contact avec le dôme métallique, ce qui permet au courant de passer à travers les trois contacts et l’interrupteur est activé.

Inversement, si votre main quitte la plaque de poussée de l’interrupteur tactile, le dôme métallique et le contact au centre du dôme métallique se séparent et l’interrupteur est désactivé.

Autres informations sur les interrupteurs tactiles

1. Réparation des interrupteurs tactiles

Les interrupteurs tactiles sont généralement assez durables mais, en fonction de l’endroit où ils sont utilisés et de leur fréquence d’utilisation, ils peuvent tomber en panne. Des réparations doivent être effectuées, mais dans certains cas, il n’est pas possible de demander des réparations, par exemple parce que le produit est ancien ou que le fabricant n’existe plus. Néanmoins, s’il est possible d’effectuer des soudures, l’utilisateur peut remplacer le produit par un nouveau.

Vérifiez le numéro de pièce de l’interrupteur tactile défectueux et vérifiez si un interrupteur tactile identique est disponible. Si ce n’est pas le cas, il n’est pas difficile de trouver un interrupteur tactile similaire en se basant sur les dimensions extérieures. En effet, les normes relatives aux interrupteurs tactiles sont standardisées dans une certaine mesure.

2. Couleur de l’axe des claviers mécaniques

Il existe différents types de claviers mécaniques pour PC, tels que l’axe rouge, l’axe brun et l’axe bleu. Ces types découlent du fait que les commutateurs à clé des fabricants allemands, qui sont les principaux fabricants de commutateurs à clé pour les claviers, ont des couleurs d’axe différentes pour chaque type. Comme la couleur de l’axe change pour chaque type de commutateur à clé, il est possible d’identifier le type de commutateur à clé en vérifiant la couleur de l’axe.

Parmi ces types de commutateurs, ceux dont les axes sont de couleur marron sont dits tactiles. Toutefois, les interrupteurs tactiles ne sont pas réellement utilisés. Ils sont simplement désignés comme tels par le fabricant en raison de la structure de l’interrupteur.

Il existe six couleurs principales pour les manches de clavier : rouge, rose, argent, noir, marron et bleu. Chaque clavier a un toucher différent : cette différence de toucher provient de la structure de l’interrupteur.

3. Interrupteurs tactiles et haptiques

Outre les interrupteurs tactiles, la technologie haptique, qui crée la sensation d’un objet comme s’il y avait un bouton de commande qui n’existe pas en réalité en appliquant des vibrations lors de l’utilisation d’un smartphone, a été récemment développée activement, principalement par les fabricants d’électronique.

Les progrès technologiques sont très rapides, avec l’application de technologies de communication interactives avancées telles que la RV et la RA, intégrant des technologies haptiques qui donnent l’impression de toucher des objets dans un espace virtuel. Dans un avenir proche, la technologie tactile évoluée à partir des interrupteurs tactiles devrait jouer un rôle actif dans des domaines tels que la télémédecine et le fonctionnement des robots.

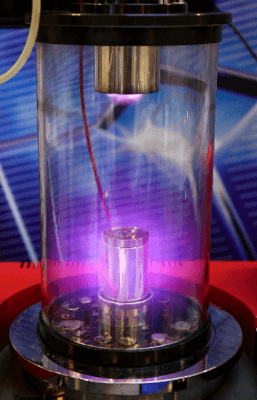

Sputteranlagen werden verwendet, um sehr dünne Schichten gleichmäßig auf die Oberfläche eines Objekts aufzusputtern.

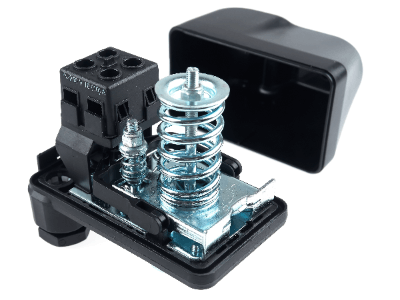

Sputteranlagen werden verwendet, um sehr dünne Schichten gleichmäßig auf die Oberfläche eines Objekts aufzusputtern. Ein Druckschalter ist ein Sensortyp, der den Druck eines Fluids wie Luft oder Flüssigkeit erfasst. Der Schalter wird durch den absoluten Wert des Drucks oder durch die Größe der Druckänderung im Verhältnis zu einem bestimmten Druckwert aktiviert.

Ein Druckschalter ist ein Sensortyp, der den Druck eines Fluids wie Luft oder Flüssigkeit erfasst. Der Schalter wird durch den absoluten Wert des Drucks oder durch die Größe der Druckänderung im Verhältnis zu einem bestimmten Druckwert aktiviert. Verdrahtungskanäle werden verwendet, um die Verdrahtung von

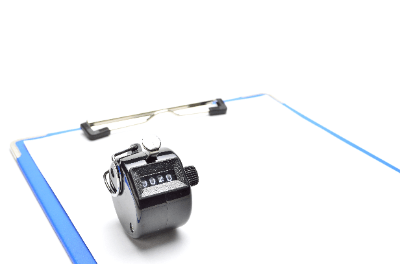

Verdrahtungskanäle werden verwendet, um die Verdrahtung von  Ein Zähler ist ein zählendes Gerät, Werkzeug oder Teil.

Ein Zähler ist ein zählendes Gerät, Werkzeug oder Teil. O-Ringe sind Dichtungen, die dazu dienen, das Austreten von Flüssigkeiten aus Rohren und anderen Gegenständen zu verhindern. Sie werden so genannt, weil sie einen kreisförmigen Querschnitt haben und wie der Buchstabe O geformt sind.

O-Ringe sind Dichtungen, die dazu dienen, das Austreten von Flüssigkeiten aus Rohren und anderen Gegenständen zu verhindern. Sie werden so genannt, weil sie einen kreisförmigen Querschnitt haben und wie der Buchstabe O geformt sind. Infrarotlampe ist ein Oberbegriff für Lampen, die Infrarotstrahlung aussenden.

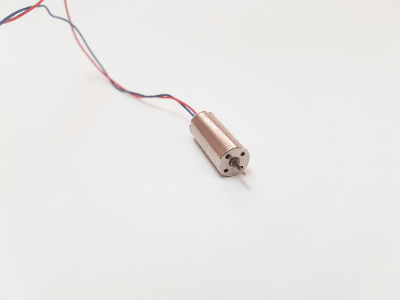

Infrarotlampe ist ein Oberbegriff für Lampen, die Infrarotstrahlung aussenden. Ein kernloser Motor ist ein kleiner Motor ohne Eisenkern.

Ein kernloser Motor ist ein kleiner Motor ohne Eisenkern.