Was ist eine Wärmepumpe?

Eine Wärmepumpe ist eine Technologie, die Wärme in Luft oder Flüssigkeit von einer niedrigeren Temperatur auf eine höhere Temperatur überträgt. Sie werden in Klimaanlagen, Kühlschränken und Öko-Geräten eingesetzt, die aus unserem täglichen Leben nicht mehr wegzudenken sind.

Obwohl für die Wärmeübertragung Strom verbraucht wird, ist ein hoher Energiespareffekt zu erwarten, da die erzeugte Wärmeenergie größer ist als die verbrauchte Menge. Außerdem können im Vergleich zu Gas- oder Ölverbrennungssystemen die CO2-Emissionen erheblich reduziert werden, was sie zu einer umweltfreundlichen Technologie macht, die auch unter dem Aspekt der umweltfreundlichen Technik Beachtung findet.

Anwendungen von Wärmepumpen

Wärmepumpen wurden früher hauptsächlich in Kühlschränken und Klimaanlagen zur Kühlung eingesetzt. Dank des technischen Fortschritts hat sich der Anwendungsbereich jedoch von niedrigen auf hohe Temperaturen ausgeweitet, so dass sie heute in einer Vielzahl von Bereichen eingesetzt werden, unter anderem für Heizung und Warmwasserversorgung.

Im Haushalt werden sie in Haushaltsgeräten, die für das tägliche Leben unerlässlich sind, wie Kühlschränke, Klimaanlagen und Waschmaschinen/Trockner, sowie in energieeffizienten Geräten wie Öko-Kühlschränken und Fußbodenheizungen eingesetzt. Sie werden auch in gewerblichen Klimaanlagen und Warmwasserbereitern in Einrichtungen mit vielen Nutzern, wie z. B. Büros und Krankenhäusern, eingesetzt und dürften die Betriebskosten erheblich senken.

Funktionsweise der Wärmepumpe

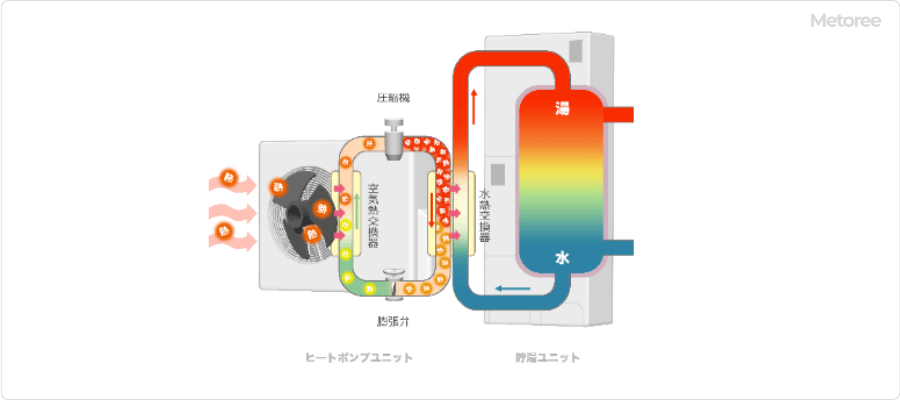

Die Temperatur eines Gases steigt, wenn es komprimiert wird, und sinkt umgekehrt, wenn es expandiert wird. Wärmepumpen nutzen diese Eigenschaft, um Wärme zu übertragen. Und Kältemittel wie Freon, die Wärme übertragen, können effektiv Wärme übertragen, indem sie sich durch Kompression und Expansion bei Temperaturen nahe der Raumtemperatur wiederholt verflüssigen und verdampfen.

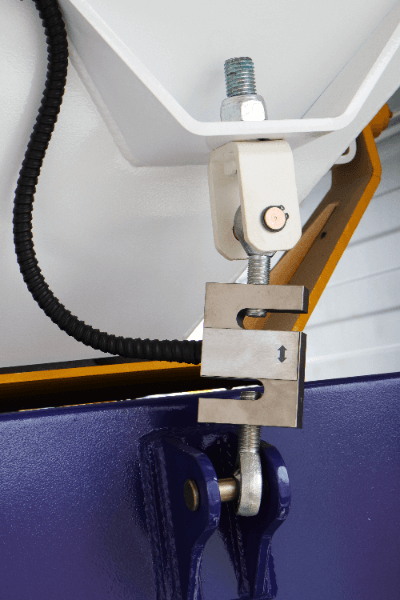

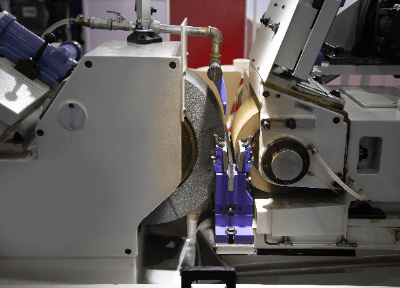

Eine Wärmepumpe besteht aus einem Kompressor, einem Expansionsventil, zwei Wärmetauschern, dem Verdampfer und dem Verflüssiger, sowie den sie verbindenden Rohrleitungen, in denen ein Kältemittel mit niedrigem Siedepunkt zirkuliert.

Das Kältemittel ist das Medium, das für die Übertragung der Wärmeenergie verantwortlich ist. Es werden hauptsächlich FCKW-Gase verwendet, die je nach Druck und Temperatur in Gase und Flüssigkeiten verdampfen und kondensieren.

Expansionsventile sind Geräte, die FCKW-Gas von hoher Temperatur und hohem Druck schnell in einen warmen, niedrigen Druckzustand ausdehnen und dann wieder in eine Flüssigkeit verwandeln.

Kompressoren sind Geräte, die FCKW-Gas auf eine hohe Temperatur und einen hohen Druck verdichten. Es gibt Zentrifugal- und Hubkolbenkompressoren.

Wärmetauscher können je nach ihrer Funktion in zwei Kategorien unterteilt werden: Verdampfer und Kondensatoren. Der Verdampfer nimmt Wärme von außen auf und wandelt das FCKW-Gas in ein Gas um, während der Verflüssiger das Gas in eine Flüssigkeit umwandelt und die Wärme nach außen abgibt.

Das Kältemittel nimmt im Verdampfer Wärme auf, wandelt sich in Gas um und wird vom Kompressor aufgenommen. Das auf eine hohe Temperatur und einen hohen Druck komprimierte Gas wird in den Kondensator geleitet, wo es in eine Flüssigkeit umgewandelt wird, die dann durch ein Expansionsventil auf eine niedrige Temperatur und einen niedrigen Druck gebracht und wieder in den Verdampfer zurückgeführt wird. Wärmepumpen übertragen die Wärme vom Niedertemperaturbereich auf den Hochtemperaturbereich der Luft, indem sie diese Zyklen wiederholen.

Arten von Wärmepumpen

Wärmepumpen lassen sich nach dem Prinzip des Wärmetransports wie folgt einteilen:

1. Wärmepumpen mit Wärmeerzeugung und Wärmeabsorption des Kältemittels

Dampfkompressionswärmepumpen, Absorptionswärmepumpen und Adsorptionswärmepumpen nutzen die Verdampfungs- und Kondensationswärme, die bei der Verdampfung des Kältemittels entsteht. Wärmepumpen, die die Verdampfungswärme von Ammoniak nutzen, werden hauptsächlich in Kühl- und Gefrierschränken eingesetzt.

2. Wärmepumpen, die andere Wärme als Luftwärme nutzen

In Wärmepumpen werden Erdwärme, Wärme aus Wasserquellen und Sonnenwärme genutzt. In allen Fällen muss die Wärmequelle in der Nähe sein, aber die Wärme kann sich effizienter ausbreiten als Luftwärme.

3. Wärmepumpen mit Netzschwingung

Diese Wärmepumpen arbeiten mit Halbleitern. Wenn ein elektrischer Strom durch ein thermoelektrisches Element fließt, wird in diesem Element eine Gitterbewegung erzeugt. Wenn die Wärme durch diese Gitterbewegung übertragen wird, ist eine feine Temperaturregelung möglich. Daher werden sie hauptsächlich in medizinischen und Laborgeräten eingesetzt, die eine präzise Temperaturregelung erfordern. Ihre hohe Leistung macht sie jedoch zu teuren Wärmepumpen.

4. Andere Wärmepumpen

Seit kurzem gibt es Wärmepumpen, die sowohl die Thermoelektrizität als auch die Verdampfungswärme nutzen. Wie man sieht, werden jedes Jahr neue Wärmepumpentechnologien entwickelt, die es ermöglichen, Wärme effizienter zu erfassen und zu speichern.

Weitere Informationen zu Wärmepumpen

1. Leistungsindikatoren für Wärmepumpen

Die Leistung einer Wärmepumpe wird als Verhältnis zwischen der Kühl- oder Heizleistung (kW), die sie erbringen kann, und dem Stromverbrauch (kW) ausgedrückt und als COP (Coefficient Of Performance) bezeichnet. Je höher dieser Wert ist, desto mehr Energieeinsparungen sind zu erwarten, und er wird als Indikator für die Energiesparfähigkeit eines Klimageräts verwendet, insbesondere für Klimaanlagen als Kühl-COP und Heiz-COP.

Der COP gibt jedoch die Effizienz des Energieverbrauchs bei konstanter Temperatur an, und wenn Klimaanlagen tatsächlich benutzt werden, variiert die Leistung je nach Raum- und Außentemperatur. Daher ist der APF (Annual Performance Factor) jetzt der wichtigste Energiesparstandard, der als Indikator für die Energieeffizienz definiert ist und den COP in dem im September 2006 überarbeiteten Energieeinsparungsgesetz ersetzt. Der APF unterscheidet sich insofern vom COP, als er die Betriebseffizienz des Systems nach einem Jahr Betrieb angibt. Daher kann man sagen, dass der APF eine Betriebseffizienz angibt, die dem tatsächlichen Betrieb näher kommt.

2. Vorzüge und Nachteile von Wärmepumpen

Im Folgenden werden die Vor- und Nachteile von Wärmepumpen beschrieben, einer Technologie, die effizient Wärme von außen sammelt und als große Wärmequelle nutzt.

Vorteile

- Energieeinsparung

Durch die Gewinnung von Wärme von außen muss keine neue Wärme erzeugt werden, so dass elektronische Geräte mit Wärmepumpen eine relativ niedrige Stromrechnung haben. - Sicherheit

Da bei der Wärmeerzeugung keine Verbrennung stattfindet, ist sie. - Sicherer

Geringere Kohlendioxid-Emissionen.

Da es keinen Verbrennungsprozess gibt, sind die Kohlendioxidemissionen relativ gering.

Nachteile

- Anfällig für äußere Einflüsse

Wärmepumpen nehmen die Wärme von außen auf, was bedeutet, dass sie bei niedrigen Außentemperaturen weniger effizient sind.

3. Effektiver Einsatz von Wärmepumpen

Wärmepumpen eignen sich hervorragend zur Energie- und Kosteneinsparung, da sie Kühl- und Heizleistungen erzeugen können, die ihren Stromverbrauch übersteigen, haben aber den Nachteil, dass sie leicht von der äußeren Umgebung beeinflusst werden. Wärmepumpen können jedoch aus kleinen Temperaturunterschieden große Mengen an Energie gewinnen. Wenn sie effektiver eingesetzt werden, sind weitere Energieeinsparungen zu erwarten.

Bei einer Wärmepumpe wird eine Seite erwärmt und die andere Seite durch Wärmeübertragung in die entgegengesetzte Richtung gekühlt. Normalerweise wird nur eine der beiden Seiten genutzt, aber wenn ein System so konstruiert werden kann, dass es gleichzeitig heizt und kühlt, lassen sich größere Energieeinsparungen erzielen.

Eine weitere effektive Möglichkeit, Wärmepumpen einzusetzen, ist die Nutzung von Erdwärme als Wärmequelle. Im Vergleich zur Außenluft weist die Erdwärme im Jahresverlauf geringere Temperaturschwankungen auf, so dass die Temperatur des Bodens und des Grundwassers im Sommer kühler und im Winter wärmer ist. Auf diese Weise kann ungenutzte Erdwärme effektiv genutzt und der CO2-Ausstoß deutlich reduziert werden.

Darüber hinaus besteht die größte Besonderheit von Wärmepumpen darin, dass sie thermische Energie, die ohnehin nur schwer nutzbar ist, wie z. B. die Abwärme von Fabriken und die Abwässer heißer Quellen, optimal nutzen können.