¿Qué es un Vacuómetro?

Un vacuómetro es un sensor utilizado para medir el vacío en un espacio determinado.

En función de su finalidad, se elige entre un vacuómetro de presión parcial o un vacuómetro de presión total. También existe un gran número de métodos de medición diferentes, y el rango de vacío que puede medirse varía en función de estas diferencias.

Ejemplos de Aplicaciones de los Vacuómetros

En centros de producción donde se exigen altos niveles de limpieza, se emplean frecuentemente los espacios de vacío debido a la notable reducción de impurezas, incluyendo la humedad. Los vacuómetros son instalados en circuitos de fluidos conectados a cámaras y tubos de cuarzo, donde se requiere un control preciso del vacío.

Estos dispositivos, conocidos como vacuómetros, son comúnmente utilizados en espacios de grabado por plasma en equipos de fabricación de semiconductores, así como en instalaciones experimentales, como metalurgia y síntesis orgánica. También encuentran aplicación en situaciones que demandan una limpieza superficial, como en procesos de tratamiento de superficies de objetos, por ejemplo, en equipos de haz y deposición de iones.

Principios de los Vacuómetros

Existen diversos tipos de vacuómetros y principios de medición disponibles para cubrir una amplia gama de necesidades. Estos dispositivos tienen la capacidad de medir de manera precisa la presión de moléculas de gas presentes en cantidades extremadamente pequeñas, lo que permite determinar la densidad del gas y el nivel de vacío en un espacio determinado. Entre los vacuómetros más utilizados se encuentra el vacuómetro Pirani.

El vacuómetro Pirani se basa en el principio de resistencia eléctrica. Calcula la corriente en función de la energía térmica disipada cuando las moléculas de gas chocan con un hilo de platino que conduce electricidad. A partir de este valor, se puede determinar la presión en el espacio de vacío. La lectura de micro-presión se relaciona directamente con el nivel de vacío.

¿Cómo Elegir un Vacuómetro

Dado que hay una amplia variedad de vacuómetros disponibles, es crucial seleccionar el vacuómetro adecuado para cada aplicación específica. Es fundamental comprender las características de cada tipo de vacuómetro, ya que varían según el tipo de aplicación y el método de medición utilizado.

La elección del vacuómetro apropiado también depende del nivel de vacío que se desea medir en el espacio correspondiente. Para garantizar el logro de un vacío final, puede ser suficiente utilizar un solo vacuómetro. Sin embargo, si se pretende evaluar el rendimiento de una bomba de vacío, como la velocidad de bombeo, es recomendable instalar varios vacuómetros. De esta manera, se puede obtener una visión más completa del comportamiento del sistema de vacío.

Tipos de Vacuómetros

Los vacuómetros pueden clasificarse en varios tipos en función de la aplicación, el método de medición y el rango de medición.

1. Por Aplicación

Vacuómetros de Presión Parcial

Se elige un vacuómetro de presión parcial cuando el vacío debe medirse sólo para gases individuales: en una mezcla de dos o más gases, la presión parcial es la presión indicada por cada gas.

Se utiliza para analizar la calidad del vacío, ya que los distintos gases tienen propiedades diferentes a la misma presión. El vacuómetro de presión parcial más común es el espectrómetro de masas.

Los espectrómetros de masas constan de una fuente de iones, un analizador y una unidad de detección. Utilizando un campo eléctrico o magnético, es posible determinar la presión de cada gas observando únicamente iones específicos.

Vacuómetros de Presión Total

Los vacuómetros de presión total se eligen cuando se trata simplemente de medir el vacío en un espacio. Existen numerosos tipos, en función del método de medición, por lo que la elección debe hacerse en función de la finalidad.

2. Métodos de Medición

Existen tres tipos principales de métodos de medición. Existen tres tipos principales de métodos de medición: métodos que detectan la presión en sí, métodos que utilizan los fenómenos de transporte de los gases y métodos que utilizan los fenómenos de ionización en los gases.

Métodos que Detectan la Presión por sí Mismos

Los vacuómetros que utilizan la detección de la propia presión incluyen los vacuómetros de tubo en U, que son manómetros de presión diferencial con un extremo de un tubo en U de vidrio evacuado y sellado al vacío.

El vacuómetro en forma de U se caracteriza por ser independiente del tipo de gas. Esto hace posible la medición de la presión absoluta y, por tanto, se utiliza como patrón de calibración para otros vacuómetros.

Métodos que Utilizan Fenómenos de Transporte de Gas

Los vacuómetros que utilizan el fenómeno de transporte de gases son los vacuómetros de conductividad térmica. Estos vacuómetros utilizan la propiedad de que la conductividad térmica de los gases varía con la presión.

Existen numerosos tipos de vacuómetros de conducción térmica, como los “vacuómetros Pirani”, los “vacuómetros termistores” y los “vacuómetros termopares”. Es importante señalar que los vacuómetros de conducción térmica se ven más afectados por la radiación térmica que por la conductividad térmica a alto vacío. Por lo tanto, los vacuómetros de conducción térmica tienen el inconveniente de que no pueden utilizarse para medir el alto vacío.

Métodos que Utilizan Fenómenos de Ionización en los Gases

Los vacuómetros Penning (vacuómetros de ionización de cátodo frío) y los vacuómetros iónicos (vacuómetros de ionización de cátodo caliente) son dos tipos de tubos de vacío que utilizan el fenómeno de ionización de los gases. Los vacuómetros Penning utilizan el fenómeno de descarga en el vacío para medir la presión. Son muy duraderos, pero su sensibilidad varía mucho en función del tipo de gas.

La ventaja de los vacuómetros Penning es la sencillez de su circuito. Por otro lado, la desventaja es que las descargas de Penning pueden ser inestables, lo que dificulta la realización de mediciones muy precisas. Además, si la superficie está muy contaminada, la cantidad de electrones emitidos por el cátodo se reduce y no se produce ninguna descarga, y es difícil iniciar una descarga en condiciones de alto vacío.

3. Rango de Medición

La presión se divide en bajo vacío, medio vacío, alto vacío, ultra alto vacío, etc., y el grado de vacío medido depende del tipo de vacuómetro. Los niveles de vacío se clasifican en cinco categorías según el rango de presión, como se indica a continuación. Los vacuómetros Pirani pueden medir vacío bajo a medio, mientras que los vacuómetros de ionización pueden medir vacío medio a ultraalto.

- Bajo vacío: 105Pa a 102Pa

- Vacío medio: 102Pa a 10-1Pa

- Alto vacío: 10-1Pa a 10-5Pa

- Vacío ultraalto: de -5Pa a 10-8Pa

- Vacío extremadamente alto: 10-8Pa e inferior

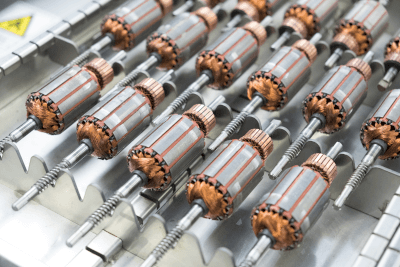

A rotating shaft is a mechanical element that rotates, typically to transmit power from a motor to other parts like

A rotating shaft is a mechanical element that rotates, typically to transmit power from a motor to other parts like