監修:YITOAマイクロテクノロジー株式会社

カスタムICとは

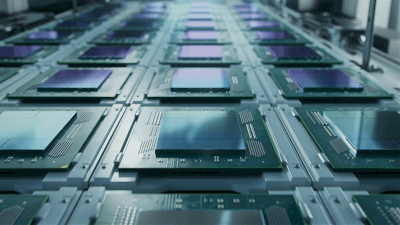

カスタムICとはユーザーの要求仕様に合わせて特定の用途、製品のために開発、設計、製造される特注のIC(集積回路)のことです。カスタムチップ、ASICとも呼ばれます。

カスタムICには開発から製造まで完全に新規対応となるフルカスタムICと、汎用ICをユーザーの要求仕様に合わせて設計・製造するセミカスタムICがあります。フルカスタムICに近づけば近づくほど製造費用は高くなり期間も長くなりますが、最適化された動作を期待できます。

カスタムICの特徴とメリット

カスタムICを開発するケースとしては以下の例が考えられます。

- ユーザーの新製品開発に合わせてICの開発も依頼するとき

- ユーザーが使用中のICが生産中止となり、同等仕様のICを別の半導体メーカーへ開発依頼するとき

- ユーザーが基板の小型化等、製品を改良することに伴いIC周辺のディスクリート(半導体素子部品)をパッケージ化したICの開発を依頼するとき

上記のケースにおいて、標準のICを用いた開発を行うことも可能です。一方で標準ICを用いるためには、どのICをどのように組み合わせれば機能を発現されられるのか設計者自身が検討する必要があります。このような検討期間を省略する際にカスタムICの活用が有効です。

カスタムICの中にはゲートアレイ方式、スタンダードセル方式、エンベデッドアレイ方式があり、それぞれの開発費、消費電力、サイズなどは異なります。どのような要望でICを設計するかに応じてメーカーは最適な方式でカスタムICを設計しています。

本記事はカスタムICを製造・販売するYITOAマイクロテクノロジー株式会社様に監修を頂きました。

YITOAマイクロテクノロジー株式会社の会社概要はこちら