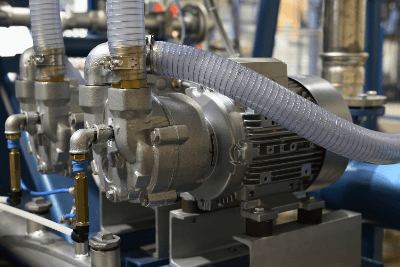

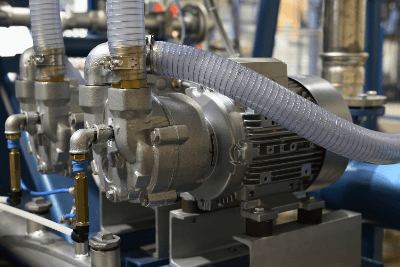

Was ist eine Vakuumpumpe?

Eine Vakuumpumpe ist ein Gerät, das Luft aus einem Gerät oder Behälter absaugt und ein Vakuum erzeugt. Eine Vakuumpumpe besteht aus einer Pumpe, einem Auslassventil und einem Einlassventil. Es wurden viele Mechanismen für Vakuumpumpen entwickelt, um ein Vakuum zu erzeugen.

Eine Vakuumpumpe ist ein Gerät, das Luft aus einem Gerät oder Behälter absaugt und ein Vakuum erzeugt. Eine Vakuumpumpe besteht aus einer Pumpe, einem Auslassventil und einem Einlassventil. Es wurden viele Mechanismen für Vakuumpumpen entwickelt, um ein Vakuum zu erzeugen.

Es gibt Unter-, Mittel- und Hochvakuum, und die zu verwendende Vakuumpumpe muss unter Berücksichtigung des erforderlichen Vakuums, der Zeit, die zum Erreichen des Vakuums benötigt wird, und der Temperaturumgebung, in der sie eingesetzt werden soll, entsprechend ausgewählt werden. Man unterscheidet zwischen trockenen und nassen Pumpen, je nachdem, ob Öl verwendet wird oder nicht.

Anwendungen von Vakuumpumpen

Vakuumpumpen werden bei der Herstellung von medizinischen Geräten und Vorrichtungen, in Lebensmittelfabriken, in der Elektroindustrie und in der Halbleiterindustrie eingesetzt. Sie werden auch als Hilfsmittel in medizinischen und wissenschaftlichen Geräten eingesetzt, die ein Vakuum benötigen. Es wurden mehr als zehn verschiedene Arten von Vakuumpumpen entwickelt, deren Eigenschaften man kennen und entsprechend auswählen muss.

Die wichtigsten Anwendungen von Vakuumpumpen sind:

- Aspiratoren für Speichel bei der Zahnpflege

- Erzeugung von Vakuumabschnitten in Vakuumflaschen

- Erzeugung einer Vakuumumgebung bei der Verwendung von Plasma in Halbleiterprozessen

- beim Verkleben von Lebensmittelverpackungsmaterialien

- Vakuumquellen für wissenschaftliche und Forschungsgeräte (Verdampfer, Filtration, Vakuumtrockner, Exsikkatoren usw.)

- Vakuumpumpen mit großem Fassungsvermögen für Produktionsanlagen in Fabriken

Funktionsweise der Vakuumpumpen

Vakuumpumpen werden nach ihrem Funktionsprinzip eingeteilt, wobei das Funktionsprinzip der gebräuchlichsten Vakuumpumpen im Folgenden beschrieben wird:

1. Ölgedichtete Rotationsvakuumpumpen

Ölgedichtete Vakuumpumpen sind ein Oberbegriff für nasse Pumpen, die Öl verwenden, um die Pumpe luftdicht zu machen, wobei die Wirkung der rotierenden Rotoren und anderer Teile die angesaugte Luft herausdrückt. Sie werden auch Rotationsvakuumpumpen genannt.

Zu den detaillierten Formen gehören Öl-Vakuumpumpen mit rotierenden Schaufeln, Öl-Vakuumpumpen mit Nocken und Öl-Vakuumpumpen mit oszillierenden Kolben. Die Formen der Rotorblätter, des Nockens, des oszillierenden Teils, der mit dem Kolben gekoppelt ist, und des Teils, der mit der Luft in Berührung kommt, sind unterschiedlich, aber bei allen Formen wird ein Vakuum erzeugt, indem Luft ausgestoßen wird, während sich der Rotor dreht.

Solange Öl verwendet wird, ist der Öldampfdruck die Grenze des Vakuums, aber das Öl sorgt für eine stabile Leistung und ein mittleres Vakuum kann mit einem kleinen Gerät leicht erreicht werden.

2. Öldiffusionsvakuumpumpen

Öldiffusionsvakuumpumpen bestehen aus einem Kessel, einer Strahldüse und einem Kondensator. Das im Kessel zu Dampf erhitzte Öl wird von den Strahldüsen mit Überschallgeschwindigkeit eingespritzt, wodurch Luftmoleküle im Inneren der Pumpe zur Auslassöffnung gedrückt werden. Das verdampfte Öl wird im Kondensator zu flüssigem Öl und wird wiederverwendet.

3. Trockene Vakuumpumpen mit Drehschieber

Trockene Vakuumpumpen mit Drehschieber sind ölfreie Vakuumpumpen mit einem rotierenden Rotor und Schaufeln, die die über die Einlassöffnung angesaugte Luft durch Umwälzen absaugen. Da die Rückströmung der Luft nicht verhindert werden kann, sind die Bedingungen für ein niedriges Vakuum begrenzt, aber es kann ein hohes Saugvermögen erreicht werden.

4. Trockene Vakuumpumpen mit oszillierendem Kolben

Trockene Vakuumpumpen mit oszillierendem Kolben sind Vakuumpumpen, die einen Kolben verwenden, der mit einer exzentrisch rotierenden Welle verbunden ist, um Luft herauszupressen. Aufgrund ihres Aufbaus können sie nicht verhindern, dass Luft rückwärts strömt, und sind daher auf niedrige Vakuumbedingungen beschränkt, aber sie sind leicht zu warten.

5. Trockene Vakuumpumpen mit Membrane

Membranpumpen (Membranpumpen) kombinieren die Hin- und Herbewegung einer Membran aus Gummi, Harz oder Metall mit einem Rückschlagventil zur Förderung von Flüssigkeiten. Bei der Verwendung als Vakuumpumpe macht das Rückschlagventil die Verwendung von Öl zur Abdichtung überflüssig und ermöglicht die Verwendung der Pumpe als trockene Pumpe. Durch eine hin- und hergehende Bewegung wird wiederholt Luft von der zu evakuierenden Seite angesaugt und in die Atmosphäre abgegeben, um ein Vakuum zu erzeugen.

6. Trockene Vakuumpumpen mit Spiralgehäuse

Trockene Vakuumpumpen mit Spiralgehäuse sind trockene Vakuumpumpen, die durch eine Kombination aus Spiralstator- und Rotorbewegung absaugen. Durch die Spiralbewegung wird die Luft zur Mitte hin angesaugt und aus der Mitte abgesaugt.

7. Turbomolekularpumpen

Turbomolekularpumpen sind trockene Vakuumpumpen in Form von Turbinen. Die Turbinenschaufeln drehen sich mit hoher Geschwindigkeit, nahe an der thermischen Bewegung der Moleküle, und saugen die Luft ab, indem sie entsprechend der Neigung der Turbinenschaufeln eine Verzerrung der Molekularbewegung erzeugen. Damit sich die Turbinenschaufeln mit hoher Geschwindigkeit drehen können, muss die Pumpe in einem bestimmten Vakuum betrieben werden und wird in Kombination mit anderen Vakuumpumpen eingesetzt.

Auswahl einer geeigneten Vakuumpumpe

Bei der Auswahl einer Vakuumpumpe wird der Pumpentyp durch den erreichten Vakuumgrad, die Pumpzeit und das Saugvermögen bestimmt. Es gibt ein Grobvakuum, ein mittleres Vakuum und ein Hochvakuum, und für jedes dieser Vakuumpumpen gibt es eine passende Pumpe.

1. Vakuumpumpen für Grobvakuum

Für ein niedriges Vakuum gibt es trockene Membranpumpen, trockene Oszillationskolbenpumpen und trockene Drehkolbenpumpen. Membran-Trockenpumpen haben keine gleitenden Teile wie Drehkolben-Trockenpumpen, so dass sie keine Partikel durch Rühren erzeugen und ein sauberes Vakuum erzeugen können. Der oszillierende Kolbentyp hat eine einfache Struktur und ist leicht zu warten. Drehkolbenpumpen können ein hohes Saugvermögen erreichen.

2. Vakuumpumpen für mittleres Vakuum

Für mittlere Vakuumbereiche gibt es Scroll- und ölumlaufende Typen. Viele Scroll-Pumpen arbeiten mit zweistufiger Verdichtung, um den Wirkungsgrad zu gewährleisten, und sind vibrations- und geräuscharm. Wie der Name schon sagt, werden ölumlaufende Pumpen mit Öl geschmiert und abgedichtet, was zu einem hohen Wirkungsgrad und einer guten Vakuumstabilität führt.

3. Vakuumpumpen für Hochvakuum

Zu den Vakuumpumpen für Hochvakuum gehören Roots-Vakuumpumpen (mechanische Booster), die durch die Rotation von zwei Rotoren ansaugen und verdichten, mehrstufige Roots-Vakuumpumpen, die mehrere Roots-Pumpen integrieren, und Öldiffusions-Vakuumpumpen, die eine einfache Struktur und ein hohes Saugvermögen aufweisen. Darüber hinaus gibt es Turbomolekularpumpen und Kryopumpen für so genannte Ultrahochvakuumanwendungen.

Da es viele verschiedene Arten von Vakuumpumpen gibt, ist es wichtig, ihre Merkmale und Eigenschaften genau zu kennen und die richtige Pumpe für die jeweilige Anwendung auszuwählen.

Wie man Vakuumpumpen verwendet

Bei Geräten, die mit Vakuum arbeiten, wird die Vakuumpumpe nach dem erreichten Vakuumgrad und der Pumpzeit ausgewählt. Da sich das Saugvermögen im Allgemeinen mit zunehmendem Vakuum verlangsamt und einige Vakuumpumpen für Hochvakuum nicht unter Atmosphärendruck eingesetzt werden können, werden Vakuumpumpen manchmal nicht allein, sondern in Kombination verwendet.

So kann beispielsweise durch Umschalten zwischen Pumpen mit niedrigem Vakuum und hohem Saugvermögen und Pumpen für Hochvakuum oder durch deren gemeinsame oder gleichzeitige Verwendung ein gewisses Saugvermögen auch im Hochvakuum erreicht werden.

Ein konkretes Beispiel ist die Verwendung einer ölumlaufenden Pumpe, um ein Vakuum bis zu einem niedrigen Vakuumbereich zu erzeugen (Vorvakuum) und dann auf eine mechanische Booster-Pumpe umzuschalten, um ein Vakuum bis zu einem hohen Vakuum zu erzeugen (Hauptsaugen).

Alternativ können zwei Arten von Vakuumpumpen miteinander verbunden werden und eine Pumpe für mittleres und niedriges Vakuum dazwischengeschaltet werden, so dass eine Pumpe für Hochvakuum auch bei Atmosphärendruck verwendet werden kann.

Weitere Informationen zu Vakuumpumpen

Öl in Vakuumpumpen

Öldrehkolben-Vakuumpumpen bieten bei richtiger Anwendung eine stabile Leistung, aber das Ölmanagement ist wichtig. Aufgrund der Art des Vakuums, das durch das Ansaugen von Gasen entsteht, werden Verunreinigungen (z. B. Wasser) im angesaugten Material unweigerlich mit dem Öl vermischt. Diese Verunreinigungen verschlechtern die Leistung des Öls.

Die meisten ölgedichteten Vakuumpumpen verfügen über eine Funktion namens Gasballastierung, die flüchtige Bestandteile verdampft. Eine tägliche Kontrolle des Ölstands und ein regelmäßiger Ölwechsel sind ebenfalls wichtig. Darüber hinaus kann es sich je nach Situation lohnen, die Situation zu überprüfen, z. B. die ölgedichtete Vakuumpumpe durch eine trockene Pumpe mit ähnlicher Leistung zu ersetzen, wenn die Anwendung anfällig für Ölverunreinigungen ist, aber vorläufig eine ölgedichtete Vakuumpumpe installiert wurde, weil sie kostengünstig ist.

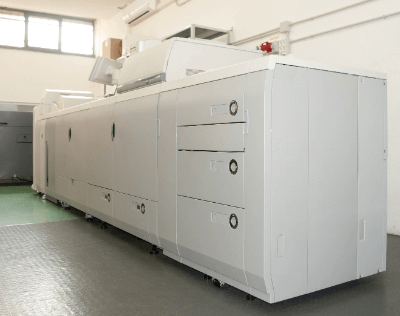

Produktionsdrucker sind Großdrucker, die kommerzielle und hausinterne Druckerzeugnisse mit hoher Geschwindigkeit und Genauigkeit bedrucken.

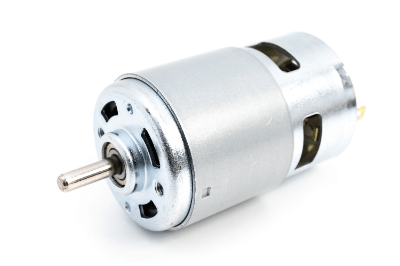

Produktionsdrucker sind Großdrucker, die kommerzielle und hausinterne Druckerzeugnisse mit hoher Geschwindigkeit und Genauigkeit bedrucken. Ein Bürstenmotor ist ein Motor mit Schleifkontakten, sogenannten Bürsten, die den Strom zur rotierenden Welle leiten.

Ein Bürstenmotor ist ein Motor mit Schleifkontakten, sogenannten Bürsten, die den Strom zur rotierenden Welle leiten. Eine Vakuumpumpe ist ein Gerät, das Luft aus einem Gerät oder Behälter absaugt und ein Vakuum erzeugt. Eine Vakuumpumpe besteht aus einer Pumpe, einem Auslassventil und einem Einlassventil. Es wurden viele Mechanismen für Vakuumpumpen entwickelt, um ein Vakuum zu erzeugen.

Eine Vakuumpumpe ist ein Gerät, das Luft aus einem Gerät oder Behälter absaugt und ein Vakuum erzeugt. Eine Vakuumpumpe besteht aus einer Pumpe, einem Auslassventil und einem Einlassventil. Es wurden viele Mechanismen für Vakuumpumpen entwickelt, um ein Vakuum zu erzeugen. Ein Oszilloskop ist ein Instrument, das elektrische Signale als Wellenformen auf einem Bildschirm ausgibt und sich dadurch auszeichnet, dass es Signaländerungen über die Zeit in zwei Dimensionen beobachten kann.

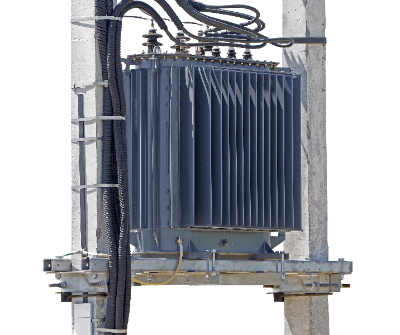

Ein Oszilloskop ist ein Instrument, das elektrische Signale als Wellenformen auf einem Bildschirm ausgibt und sich dadurch auszeichnet, dass es Signaländerungen über die Zeit in zwei Dimensionen beobachten kann. Ein Hochspannungstransformator ist ein Transformator, der eine hohe Spannung als Primärspannung einspeist und eine abgesenkte oder aufgestockte Sekundärspannung ausgibt.

Ein Hochspannungstransformator ist ein Transformator, der eine hohe Spannung als Primärspannung einspeist und eine abgesenkte oder aufgestockte Sekundärspannung ausgibt. Ein Ultraschallsensor ist ein Gerät, das Ultraschallwellen zur Messung der Entfernung zu einem Objekt verwendet.

Ein Ultraschallsensor ist ein Gerät, das Ultraschallwellen zur Messung der Entfernung zu einem Objekt verwendet.