Was ist ein Wechselrichter?

Ein Wechselrichter (englisch: Inverter) ist ein Gerät, das Eingangsstrom in Wechselstrom umwandelt.

Ein Wechselrichter (englisch: Inverter) ist ein Gerät, das Eingangsstrom in Wechselstrom umwandelt.

Der Eingangsstrom kann entweder Gleichstrom oder Wechselstrom sein. Im letzteren Fall wird der eingehende Wechselstrom einmal in Gleichstrom und dann wieder in einen anderen Wechselstrom mit modulierter Spannung und Frequenz umgewandelt.

Wechselrichter werden manchmal als Wechselrichtergeräte bezeichnet, um sie von den Wechselrichterschaltungen zu unterscheiden, die eine der Schaltungen sind, aus denen sie aufgebaut sind.

Verwendungszwecke von Wechselrichtern

Wechselrichter werden häufig in elektrischen Produkten eingesetzt, die mit Motoren arbeiten. Dies liegt daran, dass Wechselrichter hauptsächlich zur Steuerung der Rotation von Motoren verwendet werden.

Das bekannteste Produkt, bei dem Wechselrichter eingesetzt werden, sind Klimaanlagen. Der Wechselrichter ist in der Kompressorabteilung installiert und steuert, wie stark sich der Motor dreht. Ohne einen Wechselrichter müsste die Temperatur der Klimaanlage durch einfaches Ein- und Ausschalten des Betriebs geregelt werden.

Der Wechselrichter ermöglicht es, die Temperatur durch die Intensität des Betriebs und nicht durch das Ein- und Ausschalten des Betriebs zu steuern. Da das Ein- und Ausschalten des Geräts viel Strom verbraucht, tragen Wechselrichter zur Energieeinsparung bei. Aus diesem Grund sind die meisten der heute auf dem Markt befindlichen Klimaanlagen mit Wechselrichtern ausgestattet.

Das Prinzip der Wechselrichter

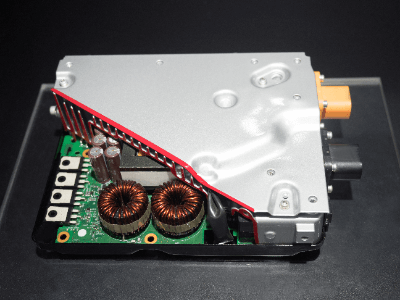

Ein Wechselrichter besteht aus drei Hauptbestandteilen: dem Umrichterkreis, dem Kondensator und dem Wechselrichterkreis. Um einen Wechselstrom in einen Wechselstrom mit einer anderen Spannungs- oder Frequenzmodulation umzuwandeln, wandelt der Wechselrichter den Eingangsstrom einmal durch den Umrichterkreis in einen Gleichstrom um.

Diese Umwandlung erfolgt durch Gleichrichtung des Stroms mit Hilfe von Dioden. Der gleichgerichtete Strom wird in einem Kondensator gespeichert und durch wiederholtes Laden und Entladen weiter geformt.

So entsteht ein Pseudo-Gleichstrom, der anschließend in eine Wechselrichterschaltung eingespeist wird. In der Wechselrichterschaltung werden durch schaltende Leistungstransistoren Pulswellen unterschiedlicher Breite erzeugt, die so genannte Pulsweitenmodulation (PWM).

Diese können kombiniert werden, um eine Pseudo-Sinuswelle zu erzeugen. Wenn eine Impulsspannung erzeugt wird, spricht man von einem Spannungswechselrichter, wenn ein Stromimpuls erzeugt wird, von einem Stromwechselrichter. Durch die Steuerung der Kombination der zu erzeugenden Impulsbreiten können die Spannung und die Frequenz frei verändert werden.

Weitere Informationen über Wechselrichter

1. Vor- und Nachteile der Steuerung von Wechselrichtern

Vorteile

Der Hauptgrund für den Einsatz von Wechselrichtern ist die Energieeinsparung. Wenn ein Wechselrichter in einer Maschine mit einem rotierenden Mechanismus installiert ist, kann die Drehzahl des Motors an die erforderliche Geschwindigkeit angepasst werden, so dass die Maschine nicht übermäßig läuft, was zu Energieeinsparungen führt.

Ein weiterer Vorteil ist, dass die Genauigkeit der Temperaturregelung verbessert werden kann, wenn sie in Maschinen eingebaut wird, die die Temperatur von Flüssigkeiten regeln, wie z. B. Klimaanlagen und Ölkonsolen. Herkömmliche Produkte regelten die Temperatur nur durch Ein- und Ausschalten der Stromversorgung, was in der Regel viel Strom verbrauchte und zu großen Fehlern bei der eingestellten Temperatur führte. Wechselrichter haben sich bei der Lösung dieser Probleme als sehr effektiv erwiesen.

Nachteile

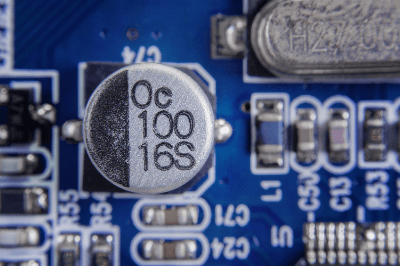

Zu den Nachteilen gehören die hohen Kosten und die Tatsache, dass die Kondensatoren im Wechselrichter Verbrauchsmaterial sind und regelmäßig ausgetauscht werden müssen. Wenn man den Einsatz eines Wechselrichters in Erwägung zieht, ist es wichtig, die Nachteile sorgfältig abzuwägen und eine umfassende Entscheidung zu treffen.

2. Ursachen für den Ausfall von Wechselrichtern

Nach jahrelangem Gebrauch sind Wechselrichter anfällig für Überstrom- und Überspannungsauslösungen. Die wahrscheinlichste Ursache dafür ist die “Lebensdauer” der im Wechselrichter eingebauten Kondensatoren.

Die meisten Kondensatoren in Wechselrichtern sind “Elektrolytkondensatoren”. Elektrolytkondensatoren werden leicht von den Umgebungstemperaturen beeinflusst, und es heißt, dass sich die Lebensdauer des Kondensators halbiert, wenn die Temperatur um 10 °C steigt.

In vielen Fällen, z. B. bei Klimaanlagen, die während der heißen Sommermonate ununterbrochen laufen, nutzt sich der Elektrolytkondensator daher schnell ab und fällt schließlich aus. Zusätzlich zu den Überstrom- und Überspannungsauslösungen wird ein frühzeitiger Austausch des Wechselrichters empfohlen, wenn der Motor während des Betriebs vibriert oder anormale Vibrationsgeräusche erzeugt. In einigen Fällen kann eine weitere Verschlechterung dazu führen, dass der Elektrolytkondensator anschwillt oder undicht wird.

Aluminium-Elektrolytkondensatoren sind kleine Kondensatoren mit hoher Kapazität, die Aluminiumoxid als Dielektrikum verwenden.

Aluminium-Elektrolytkondensatoren sind kleine Kondensatoren mit hoher Kapazität, die Aluminiumoxid als Dielektrikum verwenden. Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung.

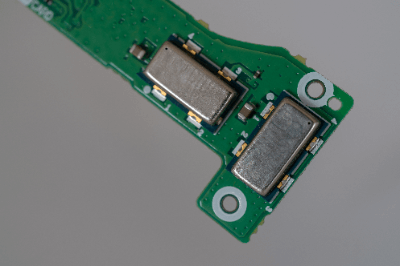

Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung. Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung.

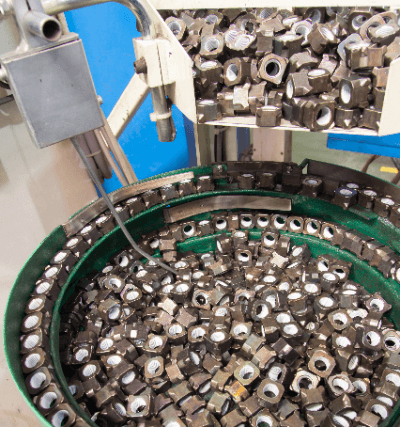

Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung. Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann.

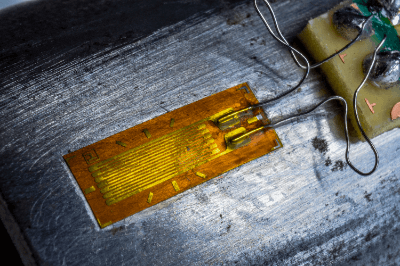

Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann. Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und

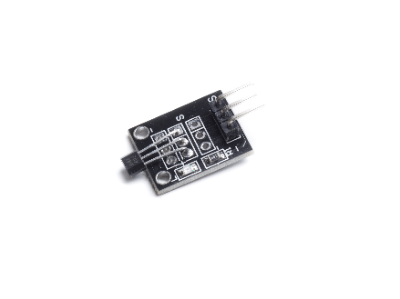

Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und  Magnetische Sensoren sind Sensoren, die Magnetismus erkennen.

Magnetische Sensoren sind Sensoren, die Magnetismus erkennen.