¿Qué es una Impresora de Producción?

Las impresoras de producción son máquinas utilizadas para imprimir materiales comerciales e internos de forma rápida y precisa. Son capaces de imprimir en una amplia gama de grosores y materiales de papel, así como en diferentes tamaños de materiales. Estas impresoras permiten a las empresas producir sus propios materiales impresos, lo cual puede ahorrar costos en la impresión de tarjetas de visita, sobres, archivos transparentes y papel de ventas que se consumen en grandes cantidades.

Usos de las Impresoras de Producción

Las impresoras de producción se utilizan en diversas aplicaciones, entre las que se incluyen la impresión de grandes volúmenes de material de presentación, la impresión rápida de fotografías a color, la producción de tarjetas de visita, folletos, invitaciones y sobres personalizados con diseños, la impresión de envases de productos, la creación de carteles para publicidad y la impresión de archivos transparentes con diseños.

Estas impresoras son capaces de imprimir rápidamente en una amplia variedad de objetos y materiales, proporcionando resultados vívidos y de alta calidad. Al seleccionar una impresora de producción, es importante considerar las funciones requeridas y otros factores, dado que suelen ser productos de alto costo.

Principio de las Impresoras de Producción

Las impresoras de producción constan principalmente de un alimentador de papel, un tambor fotoconductor, una unidad de proceso de fusión, un sistema de encuadernación y un dispositivo que transporta el objeto impreso al mecanismo correspondiente. El alimentador de papel de una impresora de producción alimenta una gran variedad de objetos impresos a la unidad de proceso de fusión y a otros dispositivos.

Para hacer frente a una amplia gama de materiales impresos, cada una de ellas utiliza aire para hacer vibrar y enrollar el material impreso, a fin de permitir una alimentación suave a altas velocidades.

En el tambor fotoconductor, la luz se convierte en carga eléctrica y el tóner se adsorbe dando una carga estática al objeto impreso. En la unidad de proceso de fusión, el tóner transferido por el tambor fotoconductor se fija mediante tratamiento térmico. De nuevo, el grado de fijación durante el tratamiento térmico varía para adaptarse a una variedad de objetos de impresión.

En los sistemas de encuadernación, cuando los materiales impresos deben cerrarse, como los folletos, se encuadernan mediante tratamiento térmico o perforando agujeros.

Mercado de Impresoras de Producción

En los últimos años, el mercado de impresoras de producción ha ido cambiando.

Por ejemplo, los materiales impresos (folletos, invitaciones, correo directo) como medio para llegar a los clientes están siendo sustituidos por la publicidad en línea que se muestra en portales y motores de búsqueda, en consonancia con el uso generalizado de los teléfonos inteligentes. Al mismo tiempo, la salida de datos en papel de los documentos contables relacionados con las transacciones comerciales se está sustituyendo por un procesamiento descentralizado mediante equipos ofimáticos multifuncionales, o se está volviendo innecesaria en primer lugar debido a la tendencia hacia la impresión sin papel. Así pues, el mercado de impresoras de producción lleva tiempo reduciéndose.

En cambio, las impresoras de inyección de tinta de alta velocidad para uso industrial, que empezaron a introducirse de forma continuada en torno a 2010, han crecido hasta representar un tercio del mercado de impresoras de producción (cifras según el Instituto de Investigación Yano). La razón de este crecimiento es que las impresoras de inyección de tinta no entran en contacto directo con el papel u otros objetos, lo que permite imprimir sobre tela y cartón, sobre los que antes no se podía imprimir. La aparición de impresoras industriales de inyección de tinta de alta velocidad ha propiciado el desarrollo de nuevos mercados que antes no estaban cubiertos por las impresoras de producción, como la impresión de prendas de vestir y envases de pequeños lotes de golosinas, y la tendencia a la contracción del mercado se está frenando.

Impresoras de Producción y POD

La tecnología que permite imprimir el número necesario de ejemplares cuando se necesita se denomina POD (print-on-demand, impresión bajo demanda).

Anteriormente, la impresión de producción era la impresión del mismo contenido en grandes cantidades utilizando medios analógicos (por ejemplo, tipografía, como la utilizada para la impresión de periódicos, que ofrece una excelente calidad de imagen. que ofrece una excelente calidad de imagen) y se refiere a la impresión de grandes cantidades de copias con el mismo contenido. En los últimos años, los avances de la tecnología digital y la tecnología MEMS (sistemas microelectromecánicos) también han introducido en el mercado impresoras de producción con capacidad POD, con capacidades expresivas que superan a las de materiales impresos como los carteles en términos de calidad de imagen.

También se espera que el POD contribuya a la expansión del mercado en el futuro, ya que permite imprimir los nombres de los clientes directamente en folletos y publicidad directa, e imprimir imágenes publicitarias adaptadas a las preferencias de los clientes, hoja a hoja.

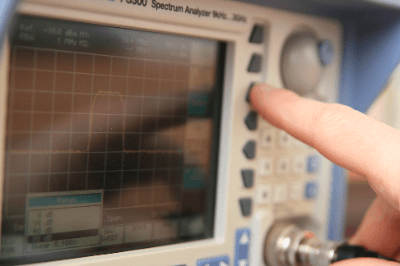

Un analizadores de señal es un instrumento de medida, evaluación y análisis de señales que puede detectar incluso señales con modulación compleja.

Un analizadores de señal es un instrumento de medida, evaluación y análisis de señales que puede detectar incluso señales con modulación compleja.