¿Qué es un Transformador Flyback?

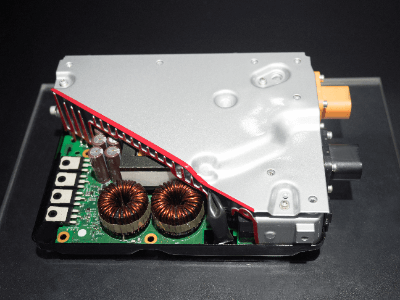

Un transformador flyback, también conocido como transformador flyback trans, se utiliza en convertidores de tipo flyback. Este tipo de transformador se emplea en fuentes de alimentación de conmutación aisladas, como convertidores DC-DC aislados y convertidores AC-DC, así como en los métodos forward, LLC resonante y push-pull.

En el método flyback, la energía se almacena y se libera de manera repetida en el transformador durante el proceso de conversión de potencia. Por lo tanto, a diferencia de otros tipos de transformadores, los transformadores flyback deben tener la capacidad de almacenar grandes cantidades de energía.

Usos de los Transformadores Flyback

En el método flyback, la energía se almacena y se libera repetidamente del transformador durante la conversión de potencia. Esto implica que los transformadores flyback deben tener la capacidad de almacenar grandes cantidades de energía. Este tipo de transformador es comúnmente utilizado en convertidores de tipo flyback en fuentes de alimentación de conmutación aisladas, como convertidores DC-DC aislados y convertidores AC-DC.

Los transformadores flyback son ampliamente utilizados en diversas aplicaciones industriales y de consumo. Tienen la ventaja de un amplio rango de tensión de entrada y una configuración de circuito simple con un número reducido de componentes, lo que contribuye a la reducción de costes. Sin embargo, es importante considerar las especificaciones de los componentes relacionados, como los elementos de conmutación y los diodos rectificadores, debido a la corriente de pico más alta en este tipo de transformador. Asimismo, la capacidad del condensador de filtrado debe ser adecuada para manejar la mayor corriente de rizado.

Principio de los Transformadores Flyback

Los transformadores flyback se basan en la carga cuando la corriente fluye por el lado primario del transformador y la descarga por el lado secundario del transformador después de que la corriente se interrumpa. Debido al principio de funcionamiento, la acumulación de energía electromagnética en el transformador es muy importante en términos de características.

Los elementos de conmutación (por ejemplo, transistores de potencia, MOSFET de potencia) se conectan al lado primario del transformadores flyback y un condensador de alisado se conecta al lado secundario a través de un diodo rectificador. La polaridad de los devanados se invierte de modo que cuando se aplica una corriente de excitación al lado primario del transformador, se genera una tensión en la dirección en la que se desconecta el diodo rectificador del lado secundario.

Cuando el elemento de conmutación está conectado, la corriente de excitación fluye por el lado primario del transformador y la energía electromagnética se almacena en el transformador. Cuando el elemento de conmutación se desconecta en este estado, la corriente de excitación en el lado primario se interrumpe, la dirección de la tensión en el lado secundario se invierte y la energía electromagnética almacenada en el transformador se libera a través del diodo rectificador. Esto se suaviza mediante un condensador para producir una salida de tensión continua.

Los transformadores flyback necesitan almacenar una gran cantidad de energía electromagnética. Los transformadores destinados a la transmisión de energía, al igual que en otros métodos, utilizan materiales de núcleo con alta permeabilidad magnética para aumentar el coeficiente de acoplamiento, pero estos materiales suelen ser incapaces de almacenar grandes cantidades de energía electromagnética. En los transformadores flyback, por tanto, se crea un entrehierro en una parte del núcleo donde la permeabilidad magnética es baja y la energía se almacena en este entrehierro.

Más Información sobre los Transformadores Flyback

1. Diferencias entre Fuentes de Alimentación Flyback y Forward

Las fuentes de alimentación flyback requieren un transformador relativamente grande porque es necesario almacenar energía electromagnética en el transformador, y se crea un diminuto hueco en una parte del núcleo para reducir la permeabilidad y almacenar energía electromagnética. Por otro lado, las fuentes de alimentación de retorno no necesitan este pequeño espacio, ya que el transformador no necesita almacenar energía electromagnética y puede hacerse más pequeño.

Las fuentes de alimentación flyback no requieren separación de aislamiento de los circuitos de realimentación primario y secundario, por lo que la configuración del circuito es muy sencilla, mientras que las fuentes de alimentación forward requieren separación de aislamiento y un circuito de realimentación de tensión desde la salida.

2. Material de Ferrita Utilizado en los Transformadores Flyback

Los transformadores flyback son ampliamente utilizados en las fuentes de alimentación conmutadas AC-DC debido a su construcción, pero los dispositivos semiconductores para la conmutación y el transformador son las dos áreas de altas pérdidas en las fuentes de alimentación conmutadas AC-DC. Durante las operaciones de conmutación a alta velocidad, se producen rápidos cambios de flujo magnético en el transformador, y si se utiliza un núcleo de hierro para el núcleo del transformador, el calor generado por las pérdidas por corrientes parásitas hace que el transformador sea inutilizable.

Por este motivo, los transformadores flyback para fuentes de alimentación conmutadas CA-CC de alta frecuencia suelen utilizar ferrita como material de núcleo. Como las propiedades de la ferrita dependen de la frecuencia y la temperatura, es importante seleccionar un transformador flyback con un núcleo de material de ferrita adecuado para la velocidad de funcionamiento deseada.