¿Qué es una Electroválvula?

Una electroválvula es una válvula que se abre y se cierra mediante una bobina electromagnética.

Usos de las Electroválvulas

Las electroválvulas pueden utilizarse para controlar el flujo de una amplia gama de fluidos, siendo ejemplos típicos el aceite, el agua, el vapor, el aire comprimido y el combustible.

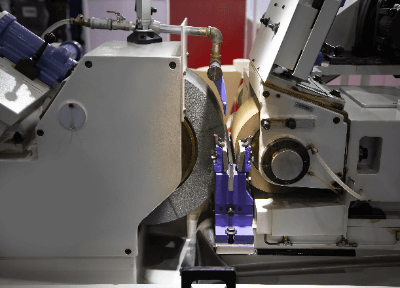

1. Aceite para Máquinas

Las electroválvulas se utilizan para controlar el caudal en unidades hidráulicas. Las máquinas que requieren altas presiones suelen funcionar con sistemas hidráulicos; ejemplos típicos son los automóviles y las prensas hidráulicas. En los automóviles, la hidráulica se ha utilizado para la dirección asistida, pero en los últimos años los sistemas eléctricos se han convertido en la norma.

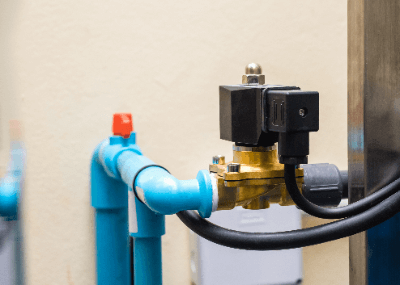

2. Agua

Las electroválvulas se utilizan para controlar el caudal de agua potable y agua industrial. Un ejemplo típico es el control de los niveles de agua en tanques de almacenamiento de agua, donde a veces se utilizan electroválvulas además de grifos de bola. Las electroválvulas también se utilizan para el riego automático en la agricultura.

3. Vapor

Las electroválvulas pueden distribuir vapor, según el producto. Se utilizan para controlar el caudal, por ejemplo, en grandes secadoras de ropa que utilizan vapor. También pueden utilizarse para el control de la traza de vapor para la protección contra las heladas.

4. Aire Comprimido

Las electroválvulas se utilizan principalmente para controlar equipos neumáticos. El aire comprimido se utiliza para controlar válvulas neumáticas y cilindros neumáticos, en los que el aire comprimido se controla mediante electroválvulas. También pueden utilizarse para el drenaje automático de aire comprimido.

5. Combustibles

Las electroválvulas desempeñan un papel fundamental en el control de la atomización de combustibles gaseosos y líquidos. Son utilizadas, por ejemplo, para regular el caudal de gas propano en calentadores de agua, motores de gas y quemadores de aceite ligero. También se emplean en aplicaciones de generación de vapor y electricidad.

Principio de las Electroválvulas

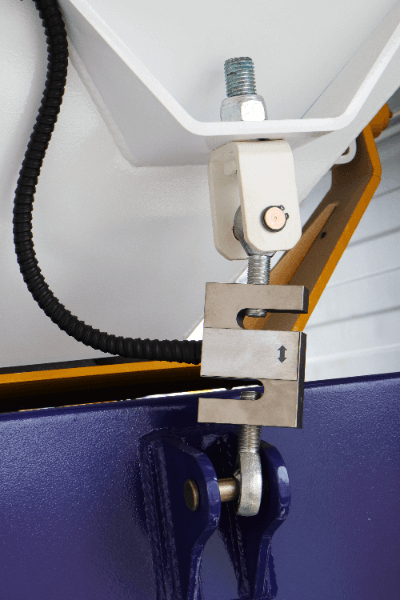

Las electroválvulas se dividen en una sección de solenoide y una sección de válvula.

El componente principal de la sección de solenoide es la bobina electromagnética que, cuando se aplica tensión, excita el núcleo de hierro fijo para mover el núcleo de hierro móvil. El núcleo de hierro móvil se entrelaza con la sección de la válvula y se convierte en un movimiento de apertura/cierre de la válvula. La sección de la válvula está dividida en un obturador y un asiento de válvula, y el obturador opera para controlar el flujo del fluido. El obturador de la válvula se mueve junto con el núcleo de hierro móvil.

Tipos de Electroválvulas

Existen tres tipos de electroválvulas:

1. Electroválvulas de 2 vías

Electroválvulas con dos puertos (entrada y salida). Controla dos operaciones, detener o dejar fluir el fluido.

2. Electroválvulas de 3 vías

Electroválvulas con tres puertos: alimentación, cilindro y escape. El orificio del cilindro se conecta al orificio de alimentación o al de escape. Se utilizan cuando es necesario modificar el caudal del fluido y para el funcionamiento de cilindros de simple efecto.

3. Electroválvulas de 4 vías

Las electroválvulas de cuatro vías son electroválvulas con cuatro o cinco conexiones. Tienen un puerto de alimentación, dos cilindros y uno o dos puertos de escape. Se utilizan, por ejemplo, para controlar cilindros de doble efecto. Según la posición central, se dividen en centro cerrado, centro de escape y centro de presión.

¿Cómo Elegir una Electroválvula?

Los siguientes son ejemplos de criterios de selección para elegir una electroválvula:

1. Fluido y Temperatura de Destino

El tipo de fluido que puede distribuir una electroválvula viene determinado por el producto. Los fluidos típicos se enumeran en la sección Aplicación y se seleccionan en función del fluido de destino. La temperatura a la que se puede utilizar la electroválvula también viene determinada por el producto y se selecciona en función de la temperatura del fluido de destino.

2. Número de Orificios

Se selecciona el número de puertos de la electroválvula. Para el control del caudal de fluido, seleccione 2 ó 3 puertos. Para el control del funcionamiento de los cilindros, se seleccionan generalmente 3, 4 ó 5 orificios.

3. Presión de Funcionamiento y Modo de Conexión

Seleccione la presión que se va a utilizar. Si se selecciona un producto con una resistencia a la presión inferior a la presión de trabajo, es muy peligroso ya que reventará. Por lo tanto, seleccione un producto con una resistencia a la presión superior a la presión de trabajo.

Una vez determinada la presión de trabajo, seleccione el método de conexión y el tamaño del orificio. Las conexiones bridadas o roscadas son los métodos de conexión más comunes. La mayoría de los productos con diámetros interiores grandes tienen conexiones embridadas, mientras que la mayoría de los productos con diámetros pequeños tienen conexiones roscadas.

4. Tensión de Alimentación

Seleccione la tensión de alimentación. Por lo general, se utilizan tensiones de 5 V CC a 24 V CC o de 100 V CA a 200 V CA y se seleccionan en función de la tensión de control; también existen productos tanto para 100 V CA como para 200 V CA, en cuyo caso se selecciona una u otra en función del método de cableado.