¿Qué son los Pernos de Titanio?

Un perno de titanio es un tipo de perno que está hecho de titanio, un material conocido por su alta resistencia en relación a su peso ligero. El titanio se utiliza ampliamente en diversos sectores, desde aplicaciones industriales hasta usos médicos.

Un perno de titanio es un tipo de perno que está hecho de titanio, un material conocido por su alta resistencia en relación a su peso ligero. El titanio se utiliza ampliamente en diversos sectores, desde aplicaciones industriales hasta usos médicos.

Una de las principales ventajas del titanio es su resistencia excepcional a la corrosión y al calor, lo que lo convierte en una opción adecuada en situaciones donde los pernos convencionales no son adecuados o necesitan ser reemplazados con frecuencia. Sin embargo, es importante tener en cuenta que el titanio puede reaccionar con otros elementos en entornos de alta temperatura. Además, su producción suele ser más costosa en comparación con otros materiales.

Usos de los Pernos de Titanio

Los pernos de titanio son ampliamente utilizados en una variedad de productos industriales debido a su excelente relación entre resistencia y peso. Un ejemplo destacado es su aplicación en componentes aeronáuticos, donde se emplea una aleación de titanio combinada con otros elementos para mantener su resistencia incluso en altas temperaturas.

Además, su alta resistencia a la corrosión los hace ideales para su uso en artículos expuestos a condiciones climáticas severas, como señales de tráfico y estructuras marinas. A diferencia de los tornillos de acero convencionales, los pernos de titanio no se oxidan fácilmente.

En el ámbito médico, se aprovecha la característica de no provocar reacciones alérgicas cuando se implantan en el cuerpo humano. Por lo tanto, se utilizan en tratamientos dentales y como pernos de fijación para fracturas.

También se encuentran aplicaciones de pernos de titanio en el ámbito deportivo y recreativo, así como en vehículos de radiocontrol y bicicletas deportivas, donde se busca reducir el peso de los componentes.

Principios de los Pernos de Titanio

El principio de funcionamiento de un perno de titanio es el mismo que el de los tornillos de otros materiales. El tornillo se tira utilizando el principio de elevación de una carga pesada mediante una pendiente en espiral y la fuerza elástica se utiliza como fuerza de fijación. El tornillo no se afloja porque la fuerza de fricción de la superficie del tornillo impide que la carga pesada se deslice por la pendiente.

Los pernos de titanio tienen las siguientes propiedades especialmente destacadas:

1. Alta Resistencia con Poco Peso

La característica más destacada de los pernos de titanio es su gran resistencia para su poco peso. En comparación con el conocido acero, es aproximadamente un 60% más ligero pero el doble de resistente, y puede utilizarse en maquinaria industrial sometida a fuertes cargas.

2. Excelente Resistencia a la Corrosión

El titanio también es excelente en términos de resistencia a la corrosión. El óxido de titanio se forma en la superficie del titanio cuando se expone al aire. Éste se vuelve pasivo, impidiendo que el titanio interno se oxide y se oxide. También es resistente a los ácidos oxidantes, como el ácido nítrico, y a los iones de cloruro del agua, como el agua de mar, lo que lo hace adecuado para su uso en equipos e instalaciones en alta mar donde se utilizan ácidos fuertes.

3. Alta Seguridad

El titanio también es conocido como un metal altamente seguro. Puede utilizarse con fines médicos, ya que no provoca alergias a los metales, y se emplea en tornillos para fijar huesos fracturados e implantes dentales. Tenga en cuenta que el titanio puro no es propenso a las alergias a los metales, pero en el caso de las aleaciones de titanio, la seguridad frente a las alergias varía en función del metal utilizado en la mezcla.

Tipos de Pernos de Titanio

Los pernos de titanio se pueden dividir en dos tipos según la forma de hacer la rosca: roscas cortantes y roscas laminadas.

1. Tornillos de Corte

Las roscas cortantes se fabrican cortando material en bruto de barra redonda con una herramienta de corte para crear una forma de rosca. En el caso de los pernos de titanio, se utiliza como material el titanio puro (Ti2), que es relativamente fácil de mecanizar. El titanio puro no es tan resistente como el titanio α+β y el titanio β, que están diseñados para aumentar la resistencia.

2 Roscas Laminadas

La fabricación de roscas en pernos difiere de los métodos de corte utilizados en los tornillos mecanizados. En lugar de eliminar material mediante corte, las roscas se forman aplicando presión y girando una matriz de laminación, que tiene la forma inversa del producto final, sobre una barra de material en bruto. Este proceso no genera virutas y aprovecha la estructura interconectada del metal para lograr una alta resistencia en el producto terminado.

Sin embargo, es importante tener en cuenta que las matrices de laminación son costosas, lo que puede hacer que los costos de producción sean más elevados, especialmente en casos de producción de bajo volumen.

Más Información sobre Pernos de Titanio

Diferencias entre los Materiales de Titanio

En general, hay muchos tipos de materiales diferentes cuando se trata de productos de titanio. Los dos tipos principales son el titanio puro y las aleaciones de titanio.

El titanio puro tiene menos probabilidades de provocar alergias a los metales. Las aleaciones de titanio que contienen intencionadamente otros metales no son necesariamente menos propensas a causar alergias a los metales.

Las aleaciones de titanio pueden dividirse a su vez en tres tipos Aleaciones de titanio alfa + beta y aleaciones de titanio beta para aumentar la resistencia, aleaciones de titanio-paladio para la resistencia a la corrosión y aleaciones de titanio-níquel utilizadas como memoria de forma.

Los conectores de tubos se utilizan para unir tubos entre sí. El tipo más común es el conector cónico, que se inserta en el tubo y se aprieta para asegurar la unión. Además, existe el tipo “push-on”, que es fácil de manejar y se utiliza principalmente para gases a alta presión. Para minimizar las fugas, también se encuentran disponibles otros tipos de conectores de tubos.

Los conectores de tubos se utilizan para unir tubos entre sí. El tipo más común es el conector cónico, que se inserta en el tubo y se aprieta para asegurar la unión. Además, existe el tipo “push-on”, que es fácil de manejar y se utiliza principalmente para gases a alta presión. Para minimizar las fugas, también se encuentran disponibles otros tipos de conectores de tubos. Un perno de titanio es un tipo de perno que está hecho de titanio, un material conocido por su alta resistencia en relación a su peso ligero. El titanio se utiliza ampliamente en diversos sectores, desde aplicaciones industriales hasta usos médicos.

Un perno de titanio es un tipo de perno que está hecho de titanio, un material conocido por su alta resistencia en relación a su peso ligero. El titanio se utiliza ampliamente en diversos sectores, desde aplicaciones industriales hasta usos médicos. Una compuerta de cadena es un tipo de puerta automática utilizada en el contexto de aparcamientos. Se compone de un sistema tensor de cadena que permite su funcionamiento. La principal característica de este tipo de puerta es que la cadena se baja automáticamente cuando un vehículo se acerca y se vuelve a subir una vez que el vehículo ha pasado.

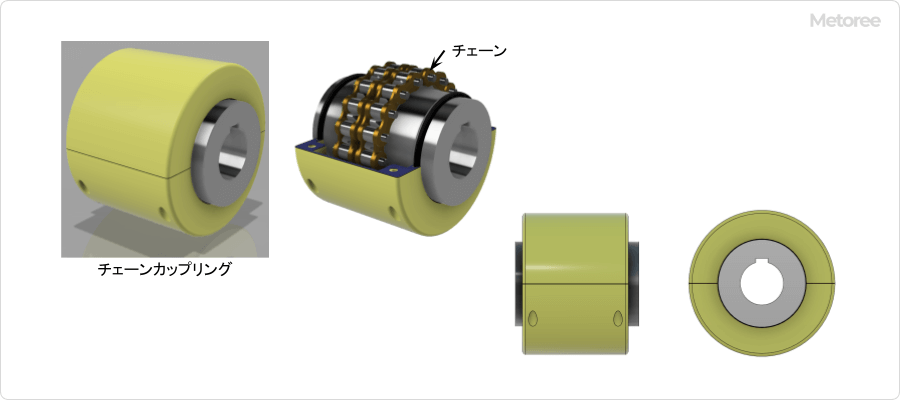

Una compuerta de cadena es un tipo de puerta automática utilizada en el contexto de aparcamientos. Se compone de un sistema tensor de cadena que permite su funcionamiento. La principal característica de este tipo de puerta es que la cadena se baja automáticamente cuando un vehículo se acerca y se vuelve a subir una vez que el vehículo ha pasado. Los acoplamientos de cadena son una variante de los

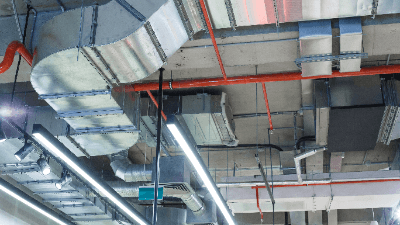

Los acoplamientos de cadena son una variante de los  Existen varios tipos de conductos, que varían en tamaño y material dependiendo de dónde se instalen y cómo se utilicen. Estos conductos se utilizan para la ventilación, el aire acondicionado y la evacuación de humos en edificios, así como en grandes máquinas para evacuar el calor interno y las impurezas. La elección del tipo de conducto adecuado depende de las necesidades específicas de cada instalación y los requisitos del proyecto.

Existen varios tipos de conductos, que varían en tamaño y material dependiendo de dónde se instalen y cómo se utilicen. Estos conductos se utilizan para la ventilación, el aire acondicionado y la evacuación de humos en edificios, así como en grandes máquinas para evacuar el calor interno y las impurezas. La elección del tipo de conducto adecuado depende de las necesidades específicas de cada instalación y los requisitos del proyecto.