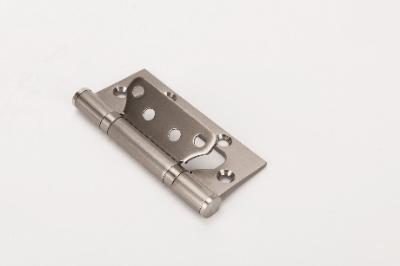

¿Qué es una Bisagra de Muelle?

Una bisagra de muelle es una combinación de bisagra y muelle helicoidal.

Tiene la función de volver al ángulo inicial por la fuerza restauradora del muelle cuando se libera la fuerza externa, aunque se modifique el ángulo aplicando una fuerza externa. Las bisagras de muelle se utilizan principalmente como mecanismo de giro para puertas y otros dispositivos que deben cerrarse automáticamente.

Utilizando la función de retorno de las bisagras de muelle, la puerta puede abrirse y cerrarse sólo con un movimiento de apertura. Cuando se utiliza en un mecanismo giratorio adecuado, ofrece muchas ventajas, como una mayor eficacia en el trabajo, una mejor usabilidad y la prevención de olvidarse de cerrar la puerta.

Usos de las Bisagras de Muelle

Las bisagras de muelle se utilizan en muchos productos de nuestro entorno, como la parte de la tapa de un buzón o la parte superior de un cubo de basura. Suelen utilizarse en piezas que pueden moverse con relativamente poca fuerza, y son uno de los componentes baratos que desempeñan un papel más importante.

Además, a veces se utilizan como piezas de máquinas industriales. Contribuyen a mejorar la capacidad de trabajo, ya que pueden sujetarse fácilmente por la fuerza del muelle helicoidal, por ejemplo cuando se fijan temporalmente materiales procesados.

Al igual que las bisagras normales, las bisagras de muelle se instalan fijando una placa al miembro lateral fijo y la otra placa al miembro giratorio.

Principio de las Bisagras de Muelle

Cuando el miembro lateral fijo está fijado y se aplica una fuerza externa al miembro lateral giratorio, el miembro lateral giratorio gira con el eje que conecta las dos placas como centro de rotación, y el muelle helicoidal se deforma al mismo tiempo. Cuando se libera la fuerza externa, la fuerza restauradora del muelle hace que la bisagra vuelva a su ángulo original, y el miembro lateral giratorio vuelve a su posición original.

Estructura de las Bisagras de Muelle

Una bisagra de muelle tiene una estructura sencilla en la que un muelle helicoidal se hace pasar por la parte del eje denominada pasador de una bisagra ordinaria y los dos extremos del muelle se fijan a las placas de ambos lados de la bisagra. Cuando la bisagra se deforma, se acumula energía elástica mediante la torsión del muelle helicoidal, y cuando se libera la fuerza externa, actúa como una fuerza elástica y vuelve a su posición inicial.

Las repetidas operaciones de apertura y cierre provocan el desgaste del eje de la bisagra y del tubo que recibe el eje, lo que da lugar a movimientos de apertura y cierre inestables. Para evitar el desgaste, es necesaria una lubricación adecuada.

Además, no sólo la parte del eje, sino también el muelle pueden resultar dañados por la corrosión y el muelle puede debilitarse debido al funcionamiento repetido. Por ello, las piezas móviles suelen llegar al final de su vida útil antes que las piezas de montaje.

Más información sobre las Bisagras de Muelle

1. Montaje de las Bisagras de Muelle

La instalación se realiza generalmente taladrando agujeros en el lado de la bisagra y fijándola con tornillos o remaches al miembro lateral de fijación. Si el miembro de fijación es metálico, puede fijarse mediante soldadura a una bisagra sin orificios.

Los tornillos y remaches suelen perder su fuerza de fijación tras un uso repetido, mientras que la soldadura puede mantener su fuerza de fijación durante mucho tiempo. Hay muchas puertas a nuestro alrededor que se cierran automáticamente, pero la fuerza de recuperación de un muelle helicoidal instalado en una bisagra con una longitud de eje de sólo unos milímetros es limitada, por lo que no puede utilizarse para puertas que requieran una gran fuerza para volver a su posición inicial.

Sin embargo, puede utilizarse para puertas relativamente ligeras. Los cierrapuertas con una combinación de muelle y amortiguador suelen utilizarse para puertas con un peso relativamente elevado, como los portales. En estos casos, debe preverse un espacio adicional para el montaje del dispositivo.

2. Ajuste de las Bisagras de Muelle

El ángulo inicial y la fuerza de recuperación de las bisagras de muelle pueden ajustarse modificando el ángulo inicial y el diámetro del alambre del muelle helicoidal. Sin embargo, si la fuerza de restablecimiento del muelle se ajusta a un valor grande, la fuerza necesaria para deformar el muelle también aumentará, por lo que debe tenerse en cuenta el tamaño de la fuerza de apertura de la puerta.

Además, si la fuerza de restablecimiento del muelle se ajusta a un valor demasiado alto, existe un alto riesgo de que los dedos queden atrapados y se lesionen al cerrarse la puerta. También deben tenerse en cuenta las consideraciones de seguridad y, en caso necesario, prever una protección con material de caucho o la instalación de un amortiguador.

3. Aplicaciones de las Bisagras de Muelle

En las bisagras de muelle de simple instalación, la energía elástica almacenada en el muelle se libera unilateralmente, pero algunas bisagras llevan un amortiguador incorporado.

Otras bisagras aplican la energía del muelle para permitir abrir puertas pesadas con poca fuerza, y también hay bisagras de muelle en las que la fuerza del muelle puede ajustarse por etapas. Incluso con bisagras de muelle sencillas, la fuerza de cierre de la puerta puede ajustarse regulando el número de piezas fijadas a la puerta.

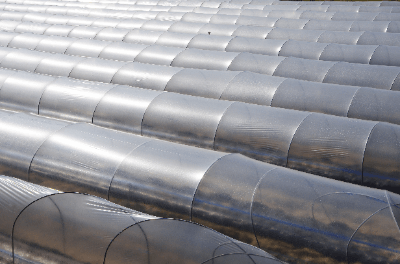

Los invernaderos agrícolas son instalaciones agrícolas con una pared exterior recubierta de film u otro material para el cultivo.

Los invernaderos agrícolas son instalaciones agrícolas con una pared exterior recubierta de film u otro material para el cultivo. El vinilo agrícola, como su nombre indica, es el vinilo utilizado con fines agrícolas, en invernaderos y túneles de plástico.

El vinilo agrícola, como su nombre indica, es el vinilo utilizado con fines agrícolas, en invernaderos y túneles de plástico.

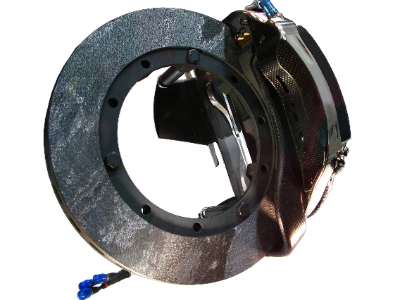

Las pastillas de freno son uno de los componentes de las pinzas de freno en los frenos de disco y, junto con el rotor de disco, son uno de los componentes clave que intervienen directamente en el frenado de un coche o una moto.

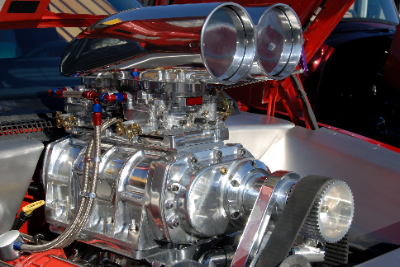

Las pastillas de freno son uno de los componentes de las pinzas de freno en los frenos de disco y, junto con el rotor de disco, son uno de los componentes clave que intervienen directamente en el frenado de un coche o una moto. Un sobrealimentador es un tipo de dispositivo llamado supercargador o supercharger.

Un sobrealimentador es un tipo de dispositivo llamado supercargador o supercharger. Una pinza de freno (en inglés: Brake caliper) es uno de los componentes de un freno de disco, cuya función principal es controlar el movimiento de las pastillas de freno.

Una pinza de freno (en inglés: Brake caliper) es uno de los componentes de un freno de disco, cuya función principal es controlar el movimiento de las pastillas de freno.