¿Qué es un Comprobador de Resistencia Dieléctrica?

Un comprobador de resistencia dieléctrica es un dispositivo utilizado para comprobar si un producto eléctrico o sus componentes están suficientemente aislados cuando se les aplica una tensión.

Si el aislamiento se rompe cuando se aplican altas tensiones debido a una falta de rigidez dieléctrica, el usuario puede electrocutarse, quedar incapacitado o producirse un incendio.

Existen comprobadores de resistencia de aislamiento para evaluar el rendimiento del aislamiento. La diferencia radica en que, en el caso de los comprobadores de tensión soportada, se aplica una tensión lo suficientemente alta como para provocar una ruptura dieléctrica. Además, los comprobadores de resistencia dieléctrica evalúan cuantitativamente la capacidad de aislamiento, mientras que los comprobadores de tensión soportable evalúan cualitativamente la presencia o ausencia de ruptura dieléctrica. También se denominan comprobadores de tensión soportada o comprobadores de rigidez dieléctrica.

Usos de los Comprobadores de Resistencia Dieléctrica

Los comprobadores de resistencia dieléctrica se utilizan para comprobar la ausencia de ruptura dieléctrica. Los comprobadores de resistencia dieléctrica se incluyen en las normas de seguridad no sólo de Japón, sino de todo el mundo.

Junto con las pruebas de rendimiento del aislamiento mediante comprobadores de resistencia del aislamiento y las pruebas de continuidad de protección, los fabricantes de productos eléctricos están obligados a realizar estas pruebas en el proceso final para comprobar si existe algún riesgo de descarga eléctrica o fuga.

Principio de los Comprobadores de Resistencia Dieléctrica

Existen cuatro tipos de pruebas relevantes que pueden realizarse con los comprobadores de resistencia dieléctrica.

1. Prueba de Resistencia a la Tensión CA/CC

Se trata de una prueba en la que se aplica una alta tensión especificada al objeto de prueba durante un período de tiempo determinado. La aplicación de altas tensiones permite detectar hasta la más mínima fuga de corriente. Las pruebas de tensión soportada son obligatorias para todos los productos eléctricos con el fin de comprobar su seguridad y calidad.

Los Comprobadores de Resistencia Dieléctrica aplican tensiones extremadamente altas -de 10 a 20 veces superiores a las tensiones que se aplican normalmente en condiciones normales de uso- al objeto de ensayo para comprobar si se produce un aumento repentino de la corriente debido a una ruptura dieléctrica.

2. Prueba de Resistencia de Aislamiento

Prueba en la que se aplica una tensión continua de hasta 1.000 V al objeto sometido a prueba y se mide la resistencia eléctrica continua. Las pruebas de resistencia de aislamiento se realizan in situ durante el mantenimiento y las inspecciones, independientemente del proceso de fabricación.

3. Prueba de Continuidad de Protección

Se hace pasar una corriente de gran intensidad entre el poste de tierra del objeto bajo prueba y el chasis del producto para comprobar que está bien conectado a tierra.

4. Prueba de Corriente de Fuga

Esta prueba supone que un ser humano se ha electrocutado. Se conecta un circuito equivalente a la impedancia de un cuerpo humano en lugar de un ser humano y se calcula la corriente de fuga a partir de la tensión generada en el circuito.

Otra Información sobre Comprobadores de Resistencia Dieléctrica

1. Inspección de los Comprobadores de Resistencia Dieléctrica

Antes de utilizar un comprobador de resistencia dieléctrica, es necesario realizar una inspección de puesta en marcha. Además, como durante las pruebas se generan tensiones elevadas, el comprobador puede resultar dañado si la inspección no se realiza correctamente.

Los métodos específicos de inspección se describen en el manual, pero en general son: ‘¿está el comprobador conectado a tierra? ‘¿están los cables de medición y las vainas libres de grietas u otros daños?’, etc.

Además, los comprobadores de resistencia dieléctrica deben calibrarse a intervalos regulares. Calibrar significa comprobar que el instrumento de medida mide correctamente y que el comprobador de resistencia dieléctrica funciona correctamente.

Si el comprobador de resistencia dieléctrica no se ha calibrado nunca desde su compra, es posible calibrarlo uno mismo, pero debe hacerlo una persona con conocimientos y habilidades suficientes, ya que pueden circular por él altas tensiones. Por lo general, la calibración de los comprobadores de resistencia dieléctrica la realiza un fabricante especializado cada seis meses o varios años.

2. Alquiler de Comprobadores de Resistencia Dieléctrica

Los comprobadores de resistencia dieléctrica también pueden alquilarse. Sin embargo, a la hora de seleccionar el equipo, pregúntese “¿Cuánta tensión aplicada necesito?”. ¿Desea realizar las pruebas con corriente continua o corriente alterna?” y “¿Las pruebas se van a realizar con corriente continua o alterna?”.

Existen varios tipos de comprobadores de resistencia dieléctrica en alquiler con diferentes funciones. Los tipos con pantalla digital para voltímetro y amperímetro pueden reducir el riesgo de lecturas erróneas.

Algunos modelos también son capaces de realizar pruebas de resistencia de aislamiento, por lo que si desea llevar a cabo pruebas de resistencia de aislamiento, una unidad es todo lo que necesita. Es importante hacer una selección comparándola cuidadosamente con el uso real previsto, ya que alquilar un modelo muy funcional que no es necesario supondrá costes innecesarios.

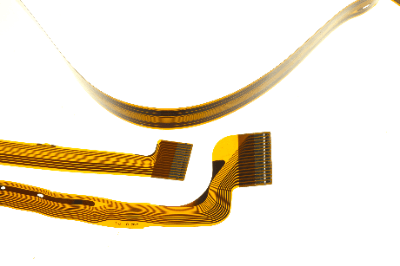

Los cables planos flexibles son hilos planos alineados y aislados con un revestimiento aislante.

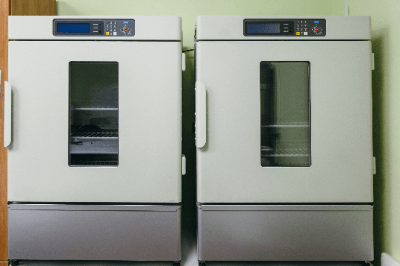

Los cables planos flexibles son hilos planos alineados y aislados con un revestimiento aislante. Un baño termostático es un tipo de dispositivo, utilizado principalmente en experimentos científicos, en el que se puede controlar la temperatura a un nivel constante durante un periodo de tiempo prolongado.

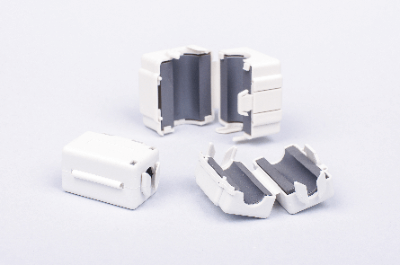

Un baño termostático es un tipo de dispositivo, utilizado principalmente en experimentos científicos, en el que se puede controlar la temperatura a un nivel constante durante un periodo de tiempo prolongado. Los terminales sin soldadura son un tipo de material utilizado para los terminales de los cables eléctricos. El prensado es un método de unión mecánica de terminales y cables mediante deformación plástica con una herramienta u otros medios.

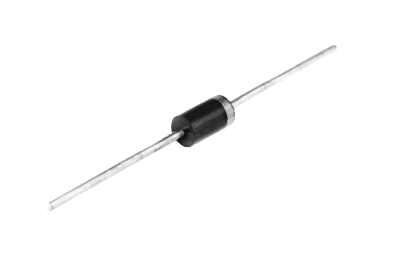

Los terminales sin soldadura son un tipo de material utilizado para los terminales de los cables eléctricos. El prensado es un método de unión mecánica de terminales y cables mediante deformación plástica con una herramienta u otros medios. Los rectificadores de diodo son elementos semiconductores utilizados en circuitos de alimentación eléctrica para rectificar la corriente alterna de fuentes de alimentación comerciales y obtener una corriente pulsante.

Los rectificadores de diodo son elementos semiconductores utilizados en circuitos de alimentación eléctrica para rectificar la corriente alterna de fuentes de alimentación comerciales y obtener una corriente pulsante.