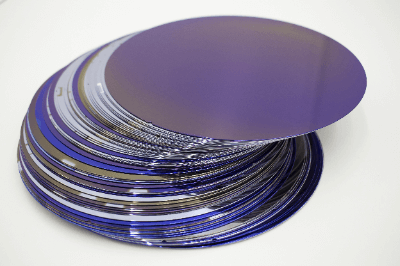

¿Qué es una Oblea de Silicio?

Las obleas de silicio son el material utilizado en los productos semiconductores. El silicio es silicio y una oblea es un cilindro cortado en láminas finas. Por lo tanto, una oblea de silicio es una fina rebanada de monocristal de silicio.

Las obleas de silicio son el material utilizado en los productos semiconductores. El silicio es silicio y una oblea es un cilindro cortado en láminas finas. Por lo tanto, una oblea de silicio es una fina rebanada de monocristal de silicio.

El silicio es un material típico de los dispositivos electrónicos. Y nuestras vidas se sustentan en dispositivos electrónicos. A medida que aumente la demanda de equipos electrónicos en el futuro, se espera que también aumente la demanda de obleas de silicio.

Usos de las Obleas de Silicio

Aunque las obleas de silicio no son visibles en la vida cotidiana, es casi seguro que se utilizan en dispositivos electrónicos. Las obleas de silicio se utilizan como sustratos para productos semiconductores. A continuación se enumeran ejemplos típicos de productos semiconductores en uso:

- Equipos ofimáticos como smartphones y ordenadores

- Unidades de control de equipos móviles, como coches y aviones

- IA y componentes internos de robots

- Células solares

Principios de las Obleas de Silicio

Las obleas de silicio se fabrican a partir del elemento silicio. El silicio es el segundo elemento más abundante en la superficie terrestre después del oxígeno. Es un elemento común que se encuentra en el suelo y las rocas, pero el material para las obleas de silicio se refina utilizando cuarzo.

El material utilizado para fabricar obleas de silicio es una barra cilíndrica de silicio llamada lingote de silicio. Las obleas de silicio se fabrican cortando lingotes de silicio en finas láminas.

Los lingotes de silicio deben estar hechos de cristales de silicio de gran pureza. Se fabrican utilizando dos métodos principales: el método CZ (método Czochralski) y el método FZ (método de la Zona Flotante).

1. El Método CZ

En el método CZ, la materia prima de silicio se funde en un horno de alta temperatura a más de 1.000°C. Se introduce una barra de silicio semilla en el horno y se hace flotar mientras gira a gran velocidad para completar el lingote de silicio.

2. Método FZ

El método FZ utiliza material de silicio policristalino en forma de varilla. La materia prima se adhiere al material semilla de silicio monocristalino y la superficie límite se calienta por inducción. A continuación, el material de silicio policristalino se convierte en monocristalino y se completa un lingote de silicio.

Otra información sobre Obleas de Silicio

1. Proceso de Producción de Obleas de Silicio

Las obleas de silicio se fabrican a partir de lingotes de silicio producidos por los dos métodos anteriores. El proceso de fabricación es el siguiente

Corte de los lingotes

Los lingotes se cortan con discos de diamante para producir obleas del grosor deseado.

Pulido de las obleas

Para mantener la calidad del patrón del circuito, la superficie de la oblea se pule hasta obtener una superficie de espejo. Así queda libre de partículas y otras impurezas.

Una de las razones del gran desarrollo de los circuitos integrados a gran escala que utilizan semiconductores de silicio es el establecimiento de una tecnología que permite la producción en masa de monocristales de silicio de gran pureza y sin defectos a un coste relativamente bajo. El silicio producido es de una pureza ultra alta del 99,999999999% o más, y se conoce como los once nueves por los once nueves en fila.

La tecnología de producción de lingotes de silicio sigue mejorando. Hasta ahora, el diámetro de los lingotes ha pasado de 20 mm a 200 mm.

2. Cuota de Mercado de las Obleas de Silicio

El mercado mundial de la electrónica se expande año tras año, y la industria de semiconductores es cada vez más importante para apoyar este crecimiento.El mercado de semiconductores tuvo un crecimiento negativo en 2019, pero continúa expandiéndose incluso después de la recesión. El mercado de obleas de silicio tuvo un valor de 11.900 millones de USD en 2018.

2020 De la “Encuesta sobre la infraestructura industrial de fabricación de equipos electrónicos”, datos del Ministerio de Economía, Comercio e Industria.

Cuota de consumo de obleas de silicio por regiones

Los porcentajes por regiones de consumo son Corea del Sur (35%), Norteamérica (29%), Taiwán (16%), China (10%) y Japón (7%), con mayores porcentajes en Norteamérica, Corea del Sur y Taiwán, donde tienen su sede los fabricantes de semiconductores.

Los porcentajes por nacionalidad del vendedor son Japón (55%), Taiwán (20%), Alemania (14%) y Corea del Sur (10%).

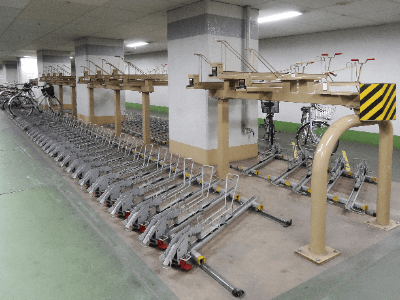

Un aparcabicicletas(en inglés: cycle rack) es un soporte para guardar bicicletas.

Un aparcabicicletas(en inglés: cycle rack) es un soporte para guardar bicicletas. El moldeo del caucho es el proceso de transformación del caucho en una forma específica utilizando un molde u otros medios.

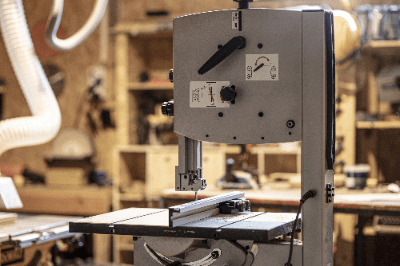

El moldeo del caucho es el proceso de transformación del caucho en una forma específica utilizando un molde u otros medios. Las máquinas de contornear son máquinas-herramienta para cortar chapa y acero. También se denominan

Las máquinas de contornear son máquinas-herramienta para cortar chapa y acero. También se denominan