¿Qué son los Equipos Flotantes de Recuperación de Petróleo?

Los equipos flotantes de recuperación de petróleo es un dispositivo para recuperar el contenido de aceite de los aceites de corte y los líquidos de limpieza.

También se denomina desnatador de aceite o separador de aceite y agua. El aceite flotante es principalmente el aceite que flota en los fluidos hidráulicos de las máquinas herramienta y en el agua contaminada, causando la ranciedad del refrigerante y malos olores. Los equipos flotantes de recuperación de petróleo pueden utilizarse para recuperar el aceite que causa estos problemas y prolongar la vida útil de las herramientas de corte.

Existen muchos tipos de sistemas de recuperación de aceite, incluidos los de cinta, tornillo y flotante.

Usos de los Equipos Flotantes de Recuperación de Petróleo

Los equipos flotantes de recuperación de petróleo se utilizan principalmente en depósitos de refrigerante de máquinas herramienta de corte y en depósitos de drenaje de fábricas.

Como el aceite hidráulico y el aceite lubricante tienden a mezclarse con el refrigerante durante el proceso de mecanizado, es necesario retirar el aceite con frecuencia para mantener limpio el refrigerante. El aceite también puede llegar al agua vertida por la planta, y su vertido al medio ambiente es una causa grave de contaminación ambiental.

Los equipos flotantes de recuperación de petróleo pueden utilizarse para limpiar las aguas residuales y ayudar a combatir la contaminación ambiental. También pueden utilizarse para la separación de agua y aceite de las aguas residuales de los lavaderos de coches, las aguas residuales de las plantas de reciclaje de coches, etc., y para recuperar el aceite mezclado en el agua de lluvia de los canalones.

Tipos de Equipos Flotantes de Recuperación de Petróleo

El aceite flotante se acumula gradualmente en los depósitos de refrigerante utilizados en las máquinas herramienta. El aceite flotante puede deteriorar el entorno de trabajo y contaminar el medio ambiente debido a las aguas residuales, que deben eliminarse. Los equipos flotantes de recuperación de petróleo incluyen sistemas de cinta, disco, tornillo y flotante.

En muchos casos, también se utilizan equipos para separar y hacer flotar activamente el aceite en el líquido. Se generan micro-burbujas para hacer flotar las partículas de aceite en el líquido, o se utiliza una placa inclinada para promover la flotación después de que las partículas de aceite se hayan agrandado a través de un filtro de coarsening.

1. Tipo Cinta

Los equipos flotantes de recuperación de petróleo están equipados con una cinta giratoria de plástico o acero en el tanque de almacenamiento, que descarga el líquido adherido a la cinta en un tanque de separación separado. El líquido descargado se separa del aceite y del agua en el tanque de separación y sólo el aceite que flota en la superficie se descarga a través de la salida de recogida. El líquido refrigerante puede dejarse en el tanque de separación.

2. Tipo Disco

los equipos flotantes de recuperación de petróleo es un sistema en el que el aceite se adhiere a un disco giratorio en el tanque de almacenamiento, separando y recogiendo el aceite. Es más duradero que el tipo de cinta, pero los discos pueden romperse por impacto.

3. Tipo Tornillo

Los equipos flotantes de recuperación de petróleo de tipo tornillo recogen el petróleo mediante la rotación de un tornillo con una estructura helicoidal especial. Aprovechando la diferencia de viscosidad entre la solución acuosa y el aceite, sólo el aceite de alta viscosidad se adhiere al tornillo. A diferencia del sistema de cinta, este sistema se caracteriza por no necesitar un depósito para separar el refrigerante del aceite. Tiene la ventaja de su gran capacidad de recuperación, pero su desventaja es que tiende a atrapar virutas y lodos.

4. Tipo Flotante

Los equipos flotantes de recuperación de petróleo son un sistema en el que un flotador flota en el tanque de almacenamiento y el aceite flotante en la superficie del líquido es succionado y separado. Los equipos flotantes de recuperación de petróleo son superiores en su capacidad de recuperar petróleo flotante, pero en el caso de petróleo no flotante o tanques de almacenamiento de flujo rápido, se utilizan equipos flotantes de petróleo activos.

Otra Información sobre los Equipos Flotantes de Recuperación de Petróleo

1. Ventajas de los Equipos Flotantes de Recuperación de Petróleo

Reducción de la Putrefacción y los Olores

Se puede reducir la putrefacción y los olores causados por el aceite flotante de los aceites de corte, los líquidos de limpieza y los efluentes de la planta.

Mejora de la Vida Útil de la Herramienta

La vida útil de la herramienta de corte mejora al evitar que el aceite de corte pierda su función. También mejora la vida útil del aceite de corte.

Mejoría de la Adherencia

La pegajosidad causada por el aceite en las piezas de trabajo, las máquinas y los suelos de las fábricas puede mejorarse significativamente.

Otras Mejoras

Se reducen las averías de las máquinas herramienta y se puede controlar el calor generado por el mecanizado. Además, se estabiliza la precisión de la superficie mecanizada y el proceso de rectificado es más eficaz. 2. Tipos de aceite que pueden utilizarse

2. Tipo de Recuperación de Petróleo

Los equipos flotantes de recuperación de petróleo pueden recuperar el aceite flotante de los depósitos de refrigerante de las máquinas herramienta, de los depósitos de limpieza desengrasante para chapado y tratamiento de superficies, y de las aguas residuales de las fábricas de alimentos. El aceite flotante también puede recuperarse del agua de drenaje de compresores, aceite hidráulico, aceite de corte y aceite lubricante mezclado en aguas residuales tras la limpieza de equipos, aceite mezclado en agua de refrigeración, aceite flotante en instalaciones de drenaje y canalones.

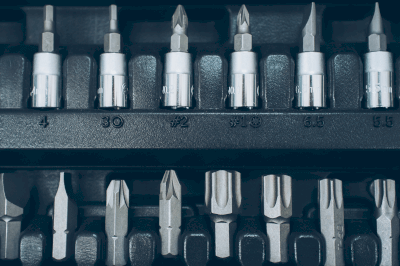

Las puntas de vaso son herramientas que se utilizan con taladros y atornilladores de impacto.

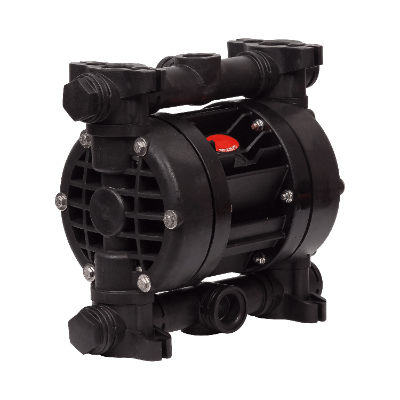

Las puntas de vaso son herramientas que se utilizan con taladros y atornilladores de impacto. Las bombas de vacío compactas son dispositivos utilizados para extraer el aire de un recipiente sellado y crear un ambiente de vacío en su interior. Estas bombas son de tamaño reducido y suelen tener una capacidad de bombeo de alrededor de 200 l/min, lo que les permite alcanzar presiones de vacío entre 0,1 Pa y 10 Pa.

Las bombas de vacío compactas son dispositivos utilizados para extraer el aire de un recipiente sellado y crear un ambiente de vacío en su interior. Estas bombas son de tamaño reducido y suelen tener una capacidad de bombeo de alrededor de 200 l/min, lo que les permite alcanzar presiones de vacío entre 0,1 Pa y 10 Pa.