¿Qué es una Bomba de Pistón?

Una bomba de pistón es una bomba que suministra y transfiere líquido o gas mediante el movimiento alternativo de un pistón.

Una bomba de pistón es una bomba que suministra y transfiere líquido o gas mediante el movimiento alternativo de un pistón.

El líquido o el gas se mueven utilizando el cambio de volumen que se produce cuando un pistón cilíndrico se desplaza en un movimiento alternativo lineal dentro de un cilindro en la carcasa de la bomba. Las bombas de pistón, que tienen la estructura más simple con una combinación de un pistón y dos válvulas, se han utilizado durante mucho tiempo para pozos y otras aplicaciones. Debido a sus características de alta presión de descarga, también se utilizan ampliamente en la industria.

Las bombas de pistón son una de las bombas de desplazamiento positivo. Las bombas de desplazamiento positivo incluyen las bombas de engranajes, de paletas, de tornillo, helicoidales, de émbolo y de diafragma.

Aplicaciones de las Bombas de Pistón

Las bombas de pistón, de construcción relativamente sencilla y fácil manejo, se utilizan desde hace tiempo en la vida cotidiana como bombas manuales de pozo y bombas de parafina. Otros usos específicos son los siguientes.

- Sistemas de drenaje en líneas de producción industrial, sistemas de trasiego de líquidos muy viscosos, líneas de agua y alcantarillado, líneas de gas a alta presión, etc.

- Trasvase y llenado de volumen fijo de aceites alimentarios, materiales alimentarios, cosméticos, medicamentos, reactivos, soluciones electrolíticas, champús, acondicionadores, aditivos, perfumes, etc.

- Bombas hidráulicas para vehículos de construcción, acero, construcción naval, máquinas herramienta, maquinaria industrial, etc.

- Transporte de tortas de deshidratación de aguas residuales, lodos de deshidratación de aguas residuales con materias extrañas, lodos de carbón, etc.

Principio de las Bombas de Pistón

El principio básico de funcionamiento es el mismo para todas las bombas: el líquido o el gas se transfiere mediante succión y descarga repetidas. Las bombas de pistón tienen válvulas en los puertos de succión y descarga para evitar el reflujo y aplicar presión.

Tres factores determinan la capacidad de una bomba de pistón: el diámetro del pistón, la carrera y el número de pistones. El caudal viene determinado por el número de revoluciones. Las características de la bomba se muestran en un gráfico con el caudal en el eje horizontal y la presión en el eje vertical. Las características de las bombas de pistón para aplicaciones de líquidos se caracterizan por una variación muy pequeña de la presión con el caudal.

Entre las bombas de pistón, los tipos axial y radial permiten variar continuamente la capacidad. Aunque cambie la capacidad requerida, ésta puede modificarse sin cambiar la velocidad, lo que facilita el control y ahorra energía.

Características de las Bombas de Pistón

1. Con Capacidad de Soporte a Altas Presiones

Las bombas de pistón tienen una mayor resistencia a la presión que otros tipos de bombas y pueden manejar hasta 50 MPa de clase. También se caracterizan por un alto rendimiento de la bomba.

2. Ampliación a Tipos de Desplazamiento Variable

Las bombas de pistón axiales y radiales son relativamente fáciles de convertir en modelos de desplazamiento variable.

3.Uso como Motores

Las bombas de pistones axiales y radiales también pueden utilizarse como motores, ya que la bomba y el motor tienen básicamente el mismo diseño. La bomba y el motor pueden conectarse para transmitir potencia.

Tipo de Bombas de Pistón

Las bombas de pistón se clasifican a grandes rasgos en tres tipos: axiales, radiales y alternativas.

1. Tipo Axial

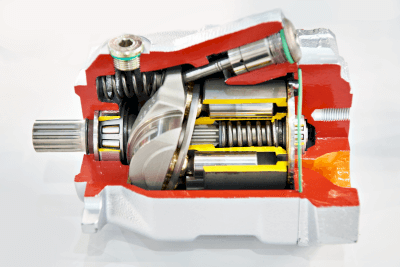

Este tipo tiene varios pistones dispuestos cerca del eje de accionamiento y se divide en dos tipos, el tipo axial y el tipo de plato oscilante, dependiendo de la forma en que los pistones giran alternativamente. También son las bombas de desplazamiento positivo más utilizadas, ya que la misma estructura puede utilizarse también como motor.

Las bombas de pistones axiales pueden convertirse en bombas de caudal variable cambiando el ángulo del eje cíclico o del plato cíclico, modificando así el volumen empujado por el pistón. Se puede variar continuamente desde cero hasta el volumen máximo.

2. Tipo Radial

Se trata de un sistema en el que varios pistones están dispuestos en una disposición radial circular en relación con el eje de accionamiento y los pistones se mueven alternativamente por medio de un anillo de levas excéntrico o leva. En las bombas radiales excéntricas con aros de leva excéntricos, los pistones se mueven alternativamente a medida que giran los pistones y el bloque de cilindros en su conjunto. También puede utilizarse como motor.

Las bombas radiales excéntricas pueden ser del tipo de desplazamiento variable cambiando la excentricidad del anillo de levas y tienen una excelente respuesta.

3. Bombas Alternativas

Los pistones alternativos son accionados por un cigüeñal o una leva. Existen diferentes tipos, como las de pistón simple de efecto simple, las de pistón simple de efecto doble y las de pistón múltiple paralelo. Tienen válvulas en los puertos de entrada y descarga y no son adecuadas para aplicaciones de motor. Son estructuralmente más grandes en tamaño y peso, pero pueden soportar presiones relativamente altas en comparación con otros métodos.

Las soldadoras de plasma son equipos utilizados para realizar soldaduras utilizando un arco de plasma generado entre el electrodo y el metal base.

Las soldadoras de plasma son equipos utilizados para realizar soldaduras utilizando un arco de plasma generado entre el electrodo y el metal base.