監修:ナビエース株式会社

強化段ボールとは

強化段ボールとは、一般段ボールと比較して強度が非常に高い、丈夫な段ボールのことを指します。

段ボールは、表の紙 (表ライナ) と裏の紙 (裏ライナ) 、それに挟まれた波型の中芯原紙が接着剤で貼り合わせられて作られています。強化段ボールは、表ライナ・中芯・裏ライナのいずれか又は複数に強度補強が施されています。これにより、木材並みの強度を発揮することができます。

一方、木材に比べて重量は数分の1と非常に軽量であり、廃棄時には通常の段ボールと同様に古紙としてリサイクルが可能です。これらの特性から、強化段ボールは多様な用途で利用されており、重量物の梱包、段ボールパレット、作業台やデスクなどの家具に使用することが可能です。

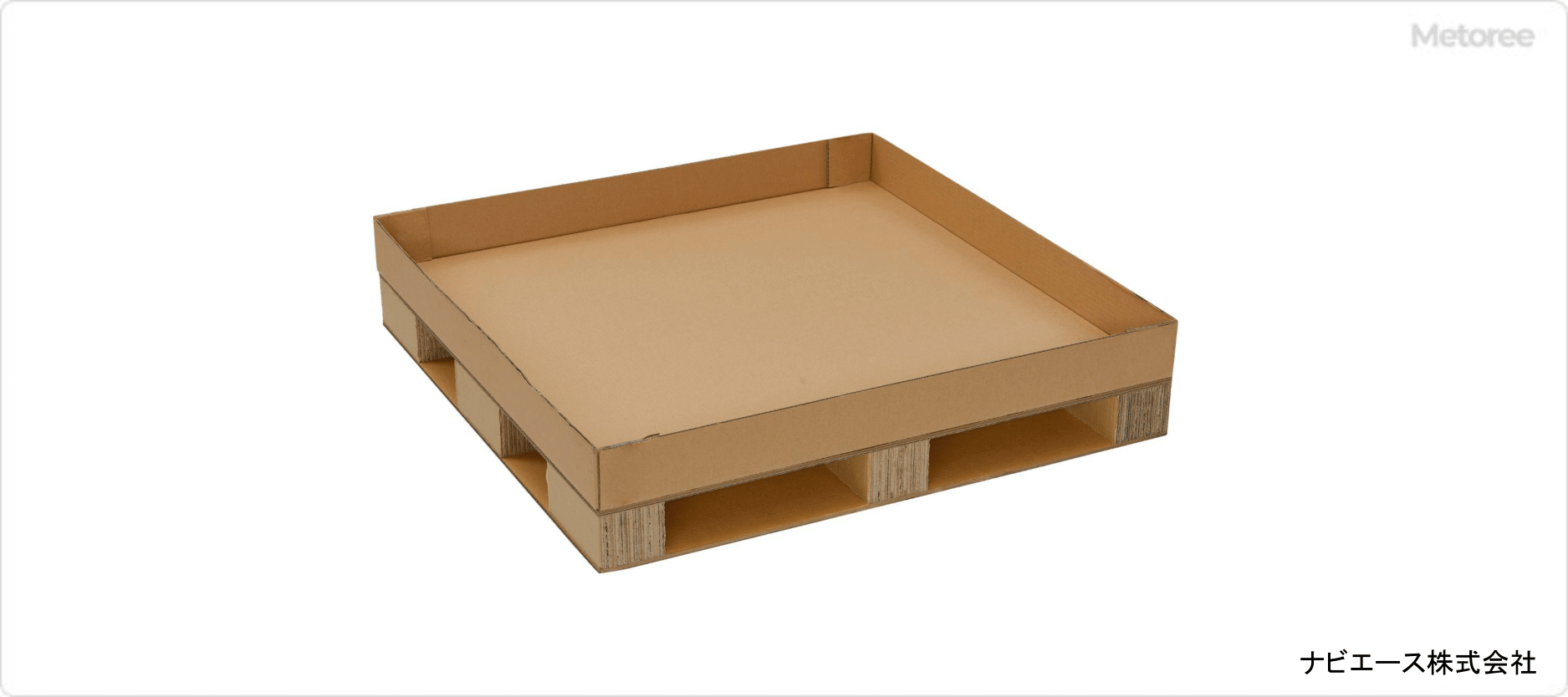

図1. 強化段ボール

強化段ボールの使用用途

強化段ボールは、一般的な段ボールに比べて強度が高いため、下記のような様々な用途があります。

- 一般的な梱包 (冷蔵品や冷凍品、青果物、小型機器など)

- 重量物の梱包

- 輸出梱包

- 木箱の代替

- 段ボールパレット

- 子供の玩具、遊具

- 展示台

- 椅子などの家具

- 災害時の避難所生活でのベッドや仕切り

- 治具、生産補助具

- 作業台

強化段ボール製の製品は、軽くて扱いやすく、また、使用後は通常の段ボールと同様に古紙としてリサイクルが可能です。木材やスチール梱包からの切り替えを始めとする梱包材としての使用が中心ですが、強化段ボールの家具や遊具は、工具やねじなどを使用することなく簡単に組み立てることができ、扱いやすいことも魅力の一つです。

図2. 強化段ボールの活用事例

強化段ボールの原理

1. 強化段ボールの概要

前述の通り、強化段ボールを作るには、ライナを強化する、中芯を強化する、若しくは両方を強化する場合があります。

一般的な段ボールには古紙の割合が高いライナが使用されますが、ライナを強化する場合は、パルプの割合が高いライナが使用され、一般段ボールよりもライナが強くて厚くなっています。また中芯を強化する場合は、厚めの中芯原紙を使用したり、特殊な薬剤を用いて強度を補強します。

強化段ボールのシートは指で押しても凹まず、木材のような堅さです。一般的な段ボールよりも耐圧・破裂の強度が高くなり、使用するライナの種類によっては耐湿性が高くなります。強化段ボールは中芯の波形の部分(フルート)を2層、3層にすることで更に強度を高くすることが出来ます。

このような特徴により、強度・耐荷重が高くなるため、強化段ボールは木材と変わらない強度を期待して使用することが可能です。

図3. 強化段ボールシート

2. 強化段ボールのメリット

強化段ボールには、木材梱包に比較して、

- 軽量性

- 環境配慮

- 輸出の際に燻蒸などが不要

- 組み立て・解体が簡単

などの優れた特徴があります。

強化段ボールは木材並みの強度を持つ一方で重量は木材の数分の1から1/3です。取り扱い易いだけでなく、輸送にかかる積載重量が下がるため、輸送手段の燃料消費を減らすことができます。また、木箱などに比べると容積も減るため、トラック1台あたりの積載量を増やすことができ、輸送コスト削減も可能です。

また、強化段ボールは処分時には古紙として回収することができるため、環境にも優しい資材です。製造・輸送・廃棄に係るCO2発生量を大幅に削減することができます。更に強化段ボールは、国際基準ISPM No.15の検疫規制に準じた輸出梱包材であるため、輸出の際にも検疫における燻蒸・熱処理の手間がありません。

家具などの組み立てにあたっては、工具などが不要であり、軽量なため、力の弱い人でも取り扱いやすいというメリットもあります。

強化段ボールの種類

強化段ボールは、様々な企業より製造販売されていて、様々な種類があります。一般段ボールの中芯は120g/m2 が一般的ですが、強化中芯では160g/m2強化や180g/m2強化、200g/m2強化とグラム数が大きくなっています。

フルートの種類などによって厚みにはいくつかの種類があります。一般的に、2層強化段ボール (AB、AA・2Aフルート) と3層強化段ボール (AAA・3Aフルート) が主流です。

2層強化段ボールはAフルート(5mm厚)とBフルート(3mm厚)を2層、若しくはAフルート を2層に重ねた構造であり、厚みは前者は8mm、後者は10mmです。3層強化段ボールはAフルートが3層になっており、厚みは15mmです。その他、Aフルート若しくはBフルート1層タイプも強化段ボールとして使用されることが多くあります。

本記事は強化段ボールを製造・販売するナビエース株式会社様に監修を頂きました。

ナビエース株式会社の会社概要はこちら