Was ist ein Rollenschneider?

Das Schneiden von Material in Vorschubrichtung, während es transportiert wird, wird als Schlitzen oder Schneiden bezeichnet, während eine Schneidemaschine ein Gerät ist, das Material zuführt und es in beliebiger Breite in Vorschubrichtung schneidet.

Obwohl einige Rollenschneider nur über einen Mechanismus zum Schneiden von Material verfügen, beziehen sich Rollenschneider häufig auf Geräte, die einen Mechanismus zum Zuführen von Material, einen Mechanismus zum Schneiden von Material und einen Mechanismus zum Aufwickeln von Material, das auf eine bestimmte Breite geschnitten wurde, umfassen.

Das Material wird mit einer Klinge geschnitten, aber die Konfiguration, das Material, die Form und die Position der Klinge werden je nach Anwendung unterschiedlich verwendet.

Anwendungen von Rollenschneidern

Rollenschneider werden verwendet, um dünne Materialien wie Folien, doppelseitiges Klebeband, Klebeband, Folie, Metall, Gummi, Vliesstoff, Papier, Glasfaser, Textilien, Leder, Planen, Verbundwerkstoffe, Schaumstoffe, Vinyl- und Karbonplatten auf eine bestimmte Breite zu schneiden. Diese gewalzten Materialien werden geschlitzt, um sie in Breiten zu schneiden, die in nachfolgenden sekundären und tertiären Prozessen leicht zu verwenden sind.

Bei Aluminiumfolie, die im Haushalt verwendet wird, wird das Rohmaterial beispielsweise auf eine Breite von etwa 1200 mm zugeschnitten. Um sie als Produkt zu verwenden, muss sie in 300 mm oder 100 mm breite Stücke geschnitten (geschlitzt) werden. Für diesen Prozess werden Rollenschneider eingesetzt.

Funktionsweise der Rollenschneider

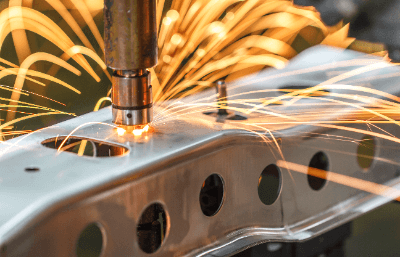

Rollenschneider schneiden das Material grundsätzlich mit einer Kombination aus Ober- und Untermessern, aber es gibt mehrere verschiedene Arten des Schneidens. Es gibt auch ein spezielles Verfahren, das sogenannte Rollenschneiden, bei dem das Material auf einer Rolle mit der gesamten Papierhülse oder dem Kunststoffkern aufgeschlitzt wird; diese Rollenschneidmaschine wird in der Branche mit verschiedenen Namen bezeichnet.

1. Scherenschnitt

Schneiden durch Scheren (englisch: shear). Die kreisförmigen Ober- und Untermesser werden durch Zusammendrücken geschnitten. Wird häufig für dicke Folien und Papier verwendet.

2. Lederschnitt

Ein scharfkantiges Leder- oder Rundmesser wird in die Rille einer Walze mit engem Rillenprofil eingeführt, oder das Material wird in der Luft geschnitten. Die Leder- oder Rundklinge berührt das Untermesser oder die Walze nicht. Wird häufig zum Schneiden weicher Materialien verwendet.

3. Rillenschneiden

Ein kreisförmiges Obermesser wird gegen eine Walze (Metall oder Gummi) gedrückt und der Druck der Walze schneidet das Material.

4. Schnitt mit mehreren Klingen

Sowohl das Ober- als auch das Untermesser werden mit quadratischen Klingen geschnitten. Im Allgemeinen reiben Ober- und Untermesser nicht aneinander, sondern haben einen kleinen Abstand (Spalt).

5. Rollenschneider

Ein einzelnes Kreismesser wird zum Schneiden der gesamten Papierhülse oder des Kunststoffkerns von auf einer Rolle aufgerolltem Material verwendet. Die Wahl der Form des Kreismessers hängt weitgehend vom Material des Rohmaterials, der Härte der Rolle und der Schnittbreite ab, und es werden hauptsächlich Einzel- und Doppelmesser verwendet.

Vorteile von einschneidigen Klingen

Einschneidige Klingen sind zweischneidigen Klingen in Bezug auf die Schärfe und die Sauberkeit der Schnittfläche weit überlegen, da die Schneide im Vergleich zu zweischneidigen Klingen schärfer ist. Nicht nur die Qualität ist besser, sondern auch die Maßhaltigkeit ist präziser als bei zweischneidigen Klingen. Die Schärfe der Schneide wird auch zum Schneiden von schmalen Breiten genutzt (Slice Cutting).

Vorteile von zweischneidigen Klingen

Die zweischneidige Klinge hat auf beiden Seiten Klingen und die Schneide ist stumpfer als bei einer einschneidigen Klinge, so dass die Kraft auf das Material gleichmäßiger verteilt wird und die Geradheit viel besser ist als bei einer einschneidigen Klinge. Die Form ist ideal zum Schneiden von Materialien mit einer harten Walzenhärte oder schweren Materialien. Außerdem ist beim Schneiden größerer Breiten auch Geradheit erforderlich, so dass die Verwendung einer zweischneidigen Klinge ein sauberes Schneiden ermöglicht, und der Winkel der Klingenspitze ist stumpfer als bei einer einschneidigen Klinge, so dass die Klingenspitze weniger verschleißanfällig ist, was ein weiterer Vorteil ist.

Die wichtigsten Schneidmethoden wurden bereits vorgestellt, aber jede Methode ist auf das zu schneidende Material und die Art und Weise, wie die Klinge eingesetzt wird, abgestimmt. Das zu schneidende Material muss in Bezug auf Dicke, Härte, ein- oder mehrlagiges Material usw. berücksichtigt werden. Auf der Seite der Klinge gibt es eine Reihe von Faktoren zu berücksichtigen, z. B. ob die Klinge angetrieben oder mitgenommen wird, den Schneidenwinkel der Klinge, die Kraft, mit der die Klinge gepresst wird, und den Vorspur-/Sturzwinkel der Klinge. Das Schneidverfahren wird unter Berücksichtigung der gewünschten Qualität der Schnittkante und der Lebensdauer des Messers bestimmt, was eine Frage des Know-hows ist und sehr tiefgreifend ist.

Weitere Informationen über Rollenschneider

1. Unterschied zwischen einem Rollenschneider und einem Walzenschneider

Obwohl beide Produkte die gleiche Aufgabe haben, nämlich das Schneiden von Material auf eine bestimmte Breite, hören wir vor allem in den letzten Jahren häufig Fragen wie: ‚Ich verstehe Rollenschneider nicht, weil ihre Namen ähnlich sind. Welches ist das bessere Schneidverfahren. Wie schneiden sie?‘

2. Merkmale von Rollenschneidern

- Ich möchte während des Wickelns auf eine bestimmte Wickellänge schneiden

- Ich möchte das Schneiden mit hoher Produktivität durchführen

- Ich möchte hohe Präzision und hohe Qualität erreichen

Rollenschneider sind die ideale Maschine für die oben genannten Anforderungen.

Rollenschneider verwenden mehrere Messer, um das Material von Rolle zu Rolle zu wickeln und zu schneiden und das Material in einer bestimmten Anzahl von Rollenmetern aufzuwickeln. Da sie in der Lage sind, ein einziges kontinuierliches Blatt zu schneiden, können sie eine Verarbeitung mit gleichbleibender Genauigkeit erreichen.

Rollenschneider verfügen ebenfalls über die oben genannten Schneidmethoden und können je nach Material, Schnittbreite und Verarbeitungsbedingungen nach der Scherschnittmethode, der Lederschnittmethode, der Rillenschnittmethode oder dem Bandmesserschnitt schneiden, so dass sie Vliesstoffe, Papier, Folien, Platten, PVC und verschiedene Blätter schneiden können, Es können verschiedene Materialien geschlitzt werden, darunter Vliesstoff, Papier, Folie, Blatt, PVC und verschiedene Arten von Blättern.

Nachfolgend einige Beispiele:

- Eine 500 m lange Rolle kann auf eine bestimmte Breite geschnitten werden, indem sie in kleinere Stücke von 100 m unterteilt wird.

➝Verbesserung der Arbeitseffizienz im nächsten Prozess durch Unterteilung des Materials in kleinere Stücke

- Ein einzelnes kontinuierliches Blatt kann mit mehreren Messern gleichzeitig auf eine bestimmte Breite geschnitten werden.

➝Sehr gute Produktivität und Schnittfläche

3. Merkmale von Walzenschneidern

- Gewünscht sind Rollenschneider, die leicht zu bedienen und zu warten sind, auch für Einsteiger und Frauen

- Ich möchte nur die benötigte Menge an Material schneiden, wenn ich es brauche

- Ich möchte einen Rollenschneider zu den geringstmöglichen Kosten einführen

Wenn Sie eine der oben genannten Anforderungen haben, ist ein Walzenschneider die ideale Maschine für Sie.

Walzenschneider verwenden eine einzelne runde Klinge, um auf einer Rolle aufgerollte Materialien zu schneiden, wobei die gesamte Papierhülse oder der Kunststoffkern in einem Schlitz-Prozess aufgeschnitten wird.

Es besteht ein Bedarf an Maschinen, die für Neueinsteiger und Frauen leicht zu bedienen sind und nur die benötigte Materialmenge schneiden, wenn sie gebraucht wird. Herkömmliche, altersschwache Maschinen, die sagen, dass nur diese Person diese Maschine bedienen kann, können die Bedürfnisse der heutigen, immer vielfältigeren Belegschaft nicht erfüllen. Walzenschneider, die dies berücksichtigen, können von Neueinsteigern und Frauen bedient werden, da verschiedene Einstellungen einfach über Touchscreen-Eingaben vorgenommen werden können.

Konkrete Beispiele sind folgende:

- Automatisches Schneiden durch einfaches Drücken der Automatiktaste nach Einstellung der Schnittbreite, Anzahl der Schnitte und verschiedener anderer Einstellungen

➝Das Touchpanel kann auch von Einsteigern und Frauen sicher bedient werden

- Die Schlitzverarbeitung kann sofort für die benötigte Menge durchgeführt werden, so dass ohne Wartezeit effizient gearbeitet werden kann.

➝Dies trägt wesentlich zur Reduzierung der Lagerbestände und zur Verkürzung der Lieferzeiten bei