¿Qué son los Calentadores de Cinta?

Los calentadores de cinta son dispositivos en forma de tiras utilizados para calentar y mantener el calor en diversas aplicaciones.

Estos calentadores se envuelven alrededor de tuberías y válvulas de formas complejas, proporcionando un calentamiento eficiente. Al aplicar una tensión eléctrica, se logra un calentamiento rápido y controlado.

Cuando se combinan con un regulador de temperatura, es posible calentar el objeto hasta alcanzar la temperatura deseada y mantenerla de manera constante. También existen calentadores autorregulables, los cuales se ajustan automáticamente para mantener una temperatura constante en respuesta a los cambios de temperatura.

Aplicaciones de los Calentadores de Cinta

Los calentadores de cinta se utilizan ampliamente en equipos industriales e infraestructuras. Los siguientes son ejemplos de aplicaciones para calentadores de cinta:

- Sobrecalentamiento de tuberías y bombas

- Aislamiento térmico de baterías

- Prevención de la congelación y fusión de la nieve en tuberías de agua y carreteras

- Calentamiento de líquidos en plantas de bebidas

- Calentamiento de depósitos de gas y unidades hidráulicas

Para evitar la congelación de las tuberías externas durante bajas temperaturas, se utilizan calentadores de cinta a lo largo de las mismas. Estos calentadores ayudan a mantener el agua en las tuberías en estado líquido, evitando así posibles daños causados por la expansión del agua congelada.

En algunas aplicaciones industriales, como en fábricas, el GLP (Gas Licuado de Petróleo) y el GNL (Gas Natural Licuado) se utilizan como combustibles. Estos gases necesitan ser licuados para su almacenamiento y luego gasificados para su uso. Durante el proceso de licuefacción en las tuberías, éstas están sometidas a cargas similares a las que experimentan cuando se congelan. Para evitar problemas, se utilizan calentadores de cinta u otros dispositivos similares para mantener las tuberías a la temperatura adecuada.

En caso de ser necesario mejorar la adherencia del calentador al objeto que se va a calentar, se puede envolver el aislamiento alrededor del objeto desde el exterior o utilizar cintas resistentes al calor para sujetarlo de manera segura.

Principio de los Calentadores de Cinta

Los calentadores de cinta constan de un hilo conductor, un elemento calefactor y el exterior.

1. Cables Conductores

El cable conductor es el componente que conecta la fuente de alimentación externa al calentador. Se utiliza hilo de teflón o níquel-sílice, según la temperatura del calentador. Suelen venderse con terminales redondos.

2. Elementos Calefactores

Los elementos calefactores son componentes que generan calor cuando se distribuye electricidad. Se utiliza alambre de nicromo, una aleación de níquel y cromo, y alambre de carbono, cuyo diámetro se ajusta en función de la temperatura. El elemento calefactor, que es un componente que conduce la electricidad, suele estar cubierto por una carcasa exterior aislante.

3. Carcasa Exterior

La carcasa exterior es un componente que aísla el elemento calefactor y conduce el calor. La temperatura de resistencia al calor varía en función del material. Además de los materiales aislantes, también puede utilizarse cinta metálica o metal reticulado para cubrir el elemento calefactor, por ejemplo, para mejorar su durabilidad.

Tipos de Calentadores de Cinta

La temperatura de resistencia térmica de los calentadores de cinta difiere en función del material exterior. Dependiendo del entorno en el que se utilice el calefactor y de la temperatura de calentamiento, deberá seleccionarse el material de tela adecuado.

Los siguientes son ejemplos de tipos de exterior de los calefactores de cinta:

1. Vidrio de Sílice

Estos calentadores de cinta utilizan vidrio de sílice para el exterior. El vidrio de sílice es conocido tambien como vidrio de cuarzo, un material con altas propiedades de aislamiento eléctrico y transferencia de calor. También se caracteriza por su alta temperatura de resistencia al calor, que puede soportar temperaturas de hasta 700°C.

También es resistente a los ácidos, por lo que a veces se utiliza en tuberías para transportar líquidos ácidos.

2 Tela de Vidrio

Este calentador tiene un exterior de un tejido llamado tela de vidrio, que está hecho de fibras de vidrio. Tiene una temperatura de resistencia al calor relativamente alta y puede soportar 400°C. Aunque es menos resistente al calor que la tela de vidrio de sílice, la tela de vidrio es más barata.

3 Tela de Fibra

Estos calentadores están recubiertos de una tela tejida de PTFE o un material similar. Aunque la resistencia al calor es baja, 260°C, puede utilizarse en salas limpias debido a su baja abrasión y dispersión.

4. Caucho de Silicona

Estos calefactores tienen un exterior de caucho de silicona. También se denominan calefactores de cordón de silicona. Tiene un excelente aislamiento y resistencia a la humedad y se utiliza en muchos lugares. Pueden doblarse libremente y utilizarse en lugares intrincados. Sin embargo, su resistencia al calor es de 200°C o inferior, inferior a la de la tela de vidrio u otros exteriores.

Más Información sobre Calentadores de Cinta

Otros Usos de los Calentadores de Cinta

Los calentadores de cinta pueden ajustarse a cualquier temperatura mediante un controlador. Sin embargo, los espacios entre el objeto que se desea calentar y el calefactor pueden reducir la eficacia del calentamiento y provocar un sobrecalentamiento anormal del calefactor.

Por lo tanto, al utilizar el calefactor, es necesario mejorar la adherencia entre el calefactor y el objeto a calentar cubriendo el calefactor con aislante o por otros medios.

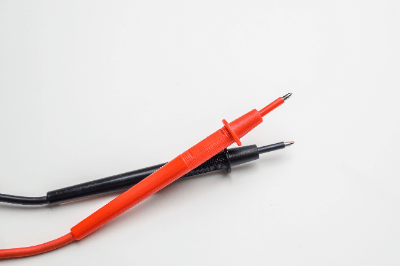

Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda.

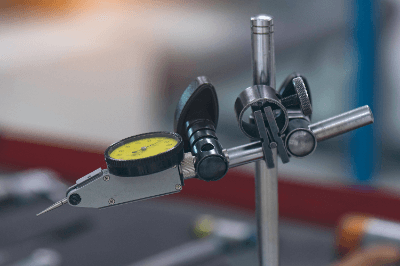

Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda. Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador.

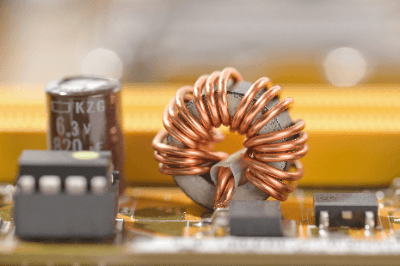

Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador. Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque.

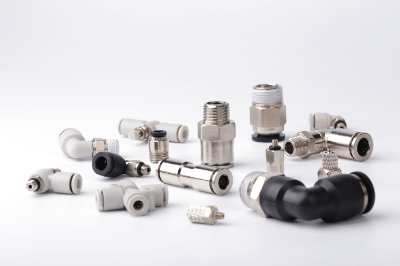

Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque. Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio.

Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio. Las bombas para tubos son un tipo de bomba utilizado para el trasiego de líquidos. Estas bombas constan de tres componentes principales: una pieza giratoria, un rodillo y un tubo. El motor hace girar el rodillo, lo que a su vez empuja el líquido a través del tubo, permitiendo su bombeo.

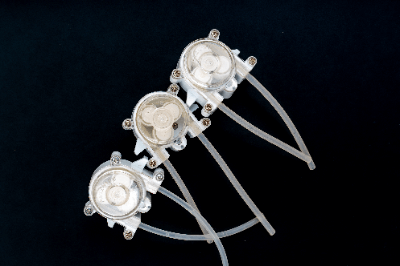

Las bombas para tubos son un tipo de bomba utilizado para el trasiego de líquidos. Estas bombas constan de tres componentes principales: una pieza giratoria, un rodillo y un tubo. El motor hace girar el rodillo, lo que a su vez empuja el líquido a través del tubo, permitiendo su bombeo. Los conectores de tubos se utilizan para unir tubos entre sí. El tipo más común es el conector cónico, que se inserta en el tubo y se aprieta para asegurar la unión. Además, existe el tipo “push-on”, que es fácil de manejar y se utiliza principalmente para gases a alta presión. Para minimizar las fugas, también se encuentran disponibles otros tipos de conectores de tubos.

Los conectores de tubos se utilizan para unir tubos entre sí. El tipo más común es el conector cónico, que se inserta en el tubo y se aprieta para asegurar la unión. Además, existe el tipo “push-on”, que es fácil de manejar y se utiliza principalmente para gases a alta presión. Para minimizar las fugas, también se encuentran disponibles otros tipos de conectores de tubos.