Was ist ein Schneideplotter?

Ein Schneideplotter ist eine Maschine zum Schneiden von Plattenmaterial.

Er verwendet die von einer Zeichensoftware gezeichneten Liniendaten als Schneidepfad und schneidet entlang dieser Daten. Im Allgemeinen wird er auch für Halbschneideanwendungen eingesetzt.

Aus einem Bogen Aufklebermaterial lassen sich durch Halbschneiden beliebig geformte Aufkleber oder Sticker herstellen. Neben dem Schneiden und Halbschneiden können einige Modelle auch zum Rillen oder Perforieren des Papiers verwendet werden.

Einige Modelle können auch Linien oder Bilder auf Papier mit einem Scanner einlesen und daraus automatisch Schneidepfade zur einfachen Bearbeitung erzeugen.

Anwendungen von Schneideplottern

Schneideplotter werden für Beschilderungsanwendungen wie Schilder und Plakate sowie zum Ausschneiden von Pop-ups für den Einsatz in Geschäften verwendet. Bögen für Aufkleber mit Trennpapier können auch für die Semi-Extraktion zum Ausschneiden von Aufkleberformen verwendet werden.

Schneideplotter können Freiformen ausschneiden, eignen sich aber nicht für die Massenproduktion, da die Verarbeitungsgeschwindigkeit nicht hoch ist. In der Bekleidungsindustrie sind auch Schneideplotter für spezielle Anforderungen auf dem Vormarsch, da jedes Teil mit einem Schneideplotter aus Papier ausgeschnitten wird, zum Beispiel in der Entwicklungsphase eines Kleidungsstücks.

Viele Modelle kombinieren einen Tintenstrahldrucker mit einem Schneideplotter. Die Medienrollen werden eingestellt, bedruckt und der Schneidevorgang erfolgt im Anschluss. Dies ist äußerst effizient, da Drucken und Schneiden in einem einzigen Arbeitsgang erfolgen können.

Schneideplotter können auch Stoffmaterialien schneiden und werden daher auch für den Zuschnitt von Kleidungsstücken eingesetzt.

Funktionsweise von Schneideplottern

Durch Anpressen der Klinge an das Material und Bewegen der Klinge oder des Materials kann das Material in jede gewünschte Form geschnitten werden.

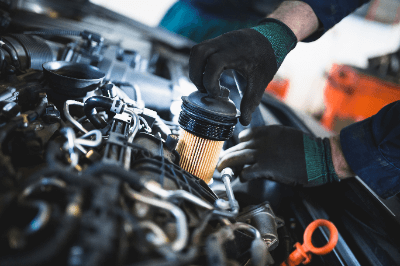

Um das Material sauber zu schneiden, müssen das Material der Klinge, die Stärke und Geschwindigkeit, mit der die Klinge angedrückt wird sowie die Geschwindigkeit, mit der sie bewegt wird, für jedes Material geeignet sein. Da die Klingen zum Schneiden von Materialien verwendet werden, sind sie ein Verbrauchsmaterial.

Sie müssen regelmäßig ausgetauscht werden. Auch die Matten, die die Klingen stützen, verschleißen mit der Zeit und müssen ebenfalls ersetzt werden, da sie die Qualität beeinträchtigen.

Arten von Schneideplottern

Schneideplotter lassen sich grob in zwei Typen unterteilen: Bei dem einen bewegt sich das Messer nur in X-Richtung und das zu schneidende Material wird in Y-Richtung transportiert, der so genannte Rollgittertyp.

Bei dem anderen Typ ist das zu schneidende Material fixiert und das Messer bewegt sich sowohl in X- als auch in Y-Richtung. Dieser Typ wird als Tischtyp oder Flachbetttyp bezeichnet.

1. Rollgittertyp

Bei diesem Typ bewegt sich die Klinge nach links und rechts, während das zu schneidende Material während des Schneidens hin und her bewegt wird. Er zeichnet sich dadurch aus, dass die Ausrüstung verkleinert werden kann und es sind viele kleine Tischmaschinen erhältlich.

Beim Schneiden mit diesem Typ muss das Material auf einer speziellen Klebematte befestigt werden. Der Grund dafür ist, dass das Schneiden erfolgt, während das Material hin- und herbewegt wird, so dass es nicht transportiert werden kann, wenn es getrennt wird.

Das Material, das zum Schneiden verwendet wird, ist oft aufgerollt und kann trotz seiner geringen Größe lange Materialstücke auf einmal ausschneiden.

2. Tischtyp

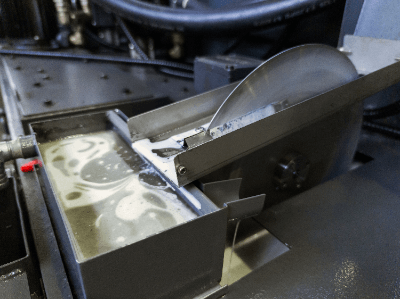

Tisch-Schneideplotter haben zahlreiche kleine Löcher im Tisch, in denen das Material durch ein Vakuumgebläse oder auf andere Weise festgehalten wird. Der Schneider bewegt sich dann in X-Y-Richtung, um das Material in die gewünschte Form zu bringen.

Es gibt weitere Arten von Tisch-Schneideplottern für gewerbliche und industrielle Anwendungen und viele Werkzeuge, z. B. Streckwerkzeuge zum Rillen von Papier, Werkzeuge zum Laserschneiden und Werkzeuge zum Schneiden dickerer Materialien durch Vibration der Klinge.

Im Vergleich zu Rasterwalzen können diese Werkzeuge dickeres Material durchtrennen, benötigen aber in der Regel mehr Zeit.