Was ist eine Abkantpresse?

Eine Abkantpresse ist eine typische Pressmaschine zum Biegen von Blechen unter Druck, auch Biegemaschine genannt. Sie wird im Allgemeinen zum Biegen von Stahlblechen wie Aluminium- und Edelstahlblechen mit einer Länge von bis zu 4 m und einer Dicke von 0,5-5 mm verwendet.

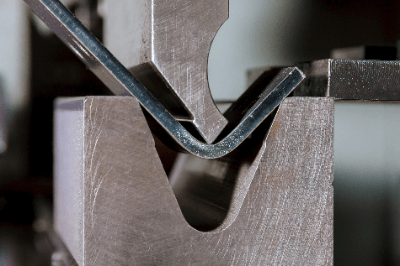

Das Blech wird zwischen einer oberen Matrize mit einer spitzen Kante, dem sogenannten Stempel, und einer unteren Matrize mit einer V-förmigen Rille, dem sogenannten Gesenk, eingelegt, und das Blech wird durch Pressdruck gebogen.

Es gibt übrigens die Theorie, dass der Name ‚Abkantpresse’ daher rührt, dass man früher, als es noch keine NC gab, das Biegen durch geschickte Handhabung der Bremse bewerkstelligt hat.

Anwendungen von Abkantpressen

Abkantpressen werden hauptsächlich zum Biegen von relativ dünnen Blechen aus rostfreiem Stahl, Aluminium, Stahl und anderen Metallen verwendet. Es gibt eine Vielzahl von Spezifikationen für das Biegen. Die einfachste Anwendung ist das 90-Grad-Biegen, auch bekannt als L-Biegen.

Bleche neigen aufgrund ihrer Elastizität dazu, sich zu verformen und in ihre ursprüngliche Form zurückzukehren, was als Rückfederung bezeichnet wird. Daher sind der auf die Matrize ausgeübte Druck und die Positionierung des Blechs wichtige Punkte bei Biegeverfahren, die eine hohe Genauigkeit erfordern.

Neben den L-Formen werden auch U-, V-, Z- und Faltformen gesäumt und komplexe Kurven geformt.

Funktionsweise von Abkantpressen

Abkantpressen lassen sich grob in mechanische, hydraulische, Servo- und Hybridsysteme (Hydraulik-Servo) einteilen, die Hydraulik- und Servosysteme kombinieren.

In der Vergangenheit waren mechanische Systeme mit einem kurbelförmigen Antriebsaggregat üblich. Aufgrund der schwierigen Steuerung und der uneinheitlichen Verarbeitungsgeschwindigkeiten wurden sie in den letzten Jahren nur noch selten eingesetzt und nur von wenigen Herstellern produziert.

Der hydraulische Typ zeichnet sich durch die Verwendung eines Hydraulikzylinders für den Antrieb der Presse aus und kann trotz seiner relativ kompakten Bauweise eine hohe Druckkapazität erreichen und ist in der Branche weit verbreitet.

Servopressen verwenden Servomotoren zur Erzeugung der Presskraft und haben den Vorteil einer guten Steuerbarkeit und der Möglichkeit, die Verarbeitungsgeschwindigkeit frei zu verändern, sowie geringer Wartungskosten. Im Vergleich zu hydraulischen Systemen ist die Druckleistung jedoch im Allgemeinen geringer.

Das servohydraulische System kombiniert die Vorteile von Hydraulik- und Servosystemen und ist ein Antriebssystem, das in letzter Zeit in der Abkantpressenindustrie aufgetaucht ist. Der Servomotor treibt die Hydraulikpumpe an, wodurch gleichzeitig eine hohe Steuerbarkeit und eine hohe Druckbeaufschlagung des Hydrauliksystems erreicht wird, wobei weniger Wärme erzeugt wird und weniger Öl für den Betrieb benötigt wird als bei einem reinen Hydrauliksystem.

Was die Form der Maschine betrifft, so werden in der Regel C-Pressen, die vorne einen großen Freiraum haben, um vielseitig arbeiten zu können, und Pressen mit geraden Seiten (Portalpressen), die an den vier Ecken Säulen haben und sehr gut gegen hohen Druck beständig sind, verwendet.

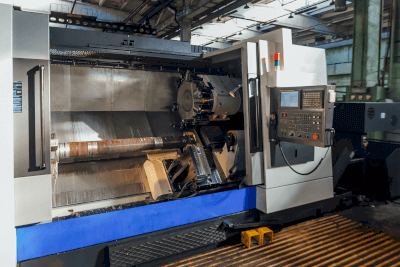

Ein Drehzentrum ist eine NC-Werkzeugmaschine, die eine kombinierte NC-Drehmaschine ist.

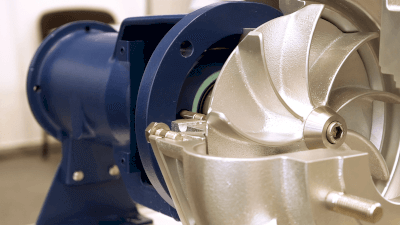

Ein Drehzentrum ist eine NC-Werkzeugmaschine, die eine kombinierte NC-Drehmaschine ist. Pumpen lassen sich je nach ihrer Bauweise in zwei Typen unterteilen: Nichtverdrängerpumpen und Verdrängerpumpen.

Pumpen lassen sich je nach ihrer Bauweise in zwei Typen unterteilen: Nichtverdrängerpumpen und Verdrängerpumpen. Spannvorrichtungen für Ketten und Riemen sind Einstellvorrichtungen, die dazu dienen, ein Durchhängen von Antriebsketten und -riemen zu verhindern.

Spannvorrichtungen für Ketten und Riemen sind Einstellvorrichtungen, die dazu dienen, ein Durchhängen von Antriebsketten und -riemen zu verhindern. Natriumdampflampen sind Lampen, die Licht durch eine Bogenentladung in Natriumdampf, der einen hohen Dampfdruck hat, ausstrahlen.

Natriumdampflampen sind Lampen, die Licht durch eine Bogenentladung in Natriumdampf, der einen hohen Dampfdruck hat, ausstrahlen.